Un troquel de fundición a presión se utiliza para completar el proceso de fundición a presión en una máquina de fundición a presión especializada y es una herramienta para fundir piezas de metal. La fundición a presión es una técnica de fabricación en la que el metal fundido se vierte en un molde y se moldea en un producto terminado. La superficie de la cavidad del molde se puede mover. Se eliminan la cavidad de contracción y los defectos de porosidad del blanco, y la estructura interna del blanco alcanza los granos rotos en el estado forjado, mejorando considerablemente las cualidades mecánicas generales del blanco, a través del proceso de enfriamiento del metal líquido. Repasaremos todo lo que necesita saber sobre la creación de un molde de fundición a presión en esta publicación.

Los componentes de fundición a presión se emplean ampliamente en el sector del automóvil, en particular en componentes estructurales ligeros de nuevas energías. Los moldes y aleaciones para fundición a presión se pueden encontrar en una amplia variedad de formas y tamaños. Con la máquina de fundición a presión horizontal de cámara fría, nos centramos en los moldes empleados por metales como el aluminio, el magnesio y el zinc como tema de nuestra investigación de hoy. La producción de piezas fundidas a presión requiere el uso de una máquina y material de fundición a presión.

Cuando se trata de diseño y producción de moldes, puede esperar ver cosas como:

En proceso de análisis y verificación del progreso del proyecto, incluyendo la confirmación 3D y la inspección completa de la dimensión del molde interno, así como el corte del molde interno y el montaje del ensamblaje final 3D. Hay pocos moldes en la industria del automóvil que hayan sido replicados, y la mayoría de los moldes están hechos a la medida. Debido a esto, la creación y procesamiento de moldes es un proceso largo y complicado, y la capacidad de los diferentes fabricantes y sus equipos varía ampliamente. El diseño y la producción de moldes se pueden dividir en procesos simples, lo que le permite comprender el costo real de un molde. Utilizando la contabilidad positiva, por ejemplo, es posible determinar las pérdidas y ganancias de la fábrica de moldes.

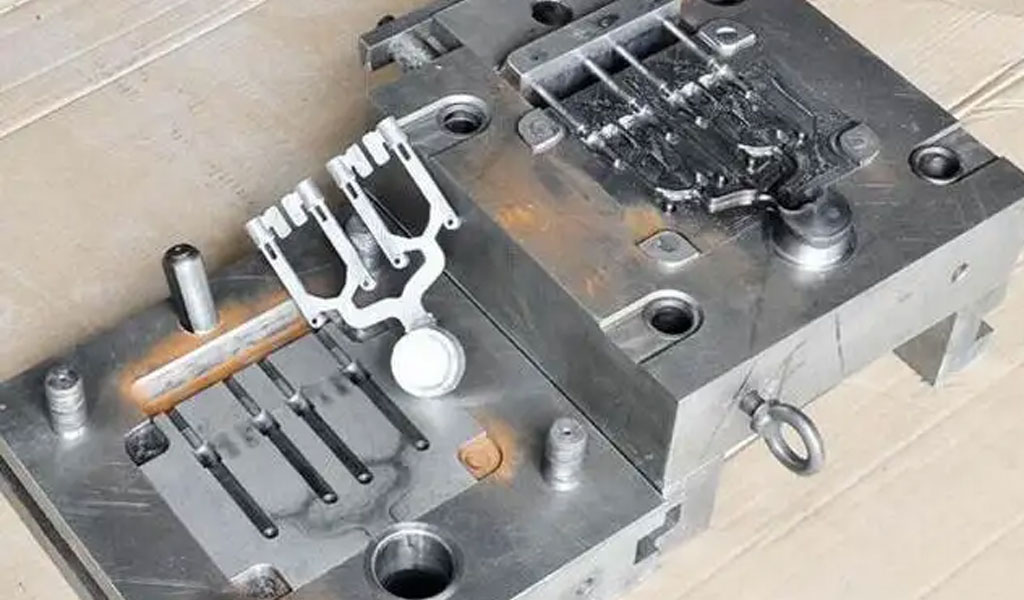

Estructura de una fundición a presión.

Es posible dividir el troquel en un marco de troquel (base de troquel), un núcleo de troquel y accesorios comunes como un poste guía, un manguito guía, etc. de acuerdo con la estructura general del troquel de fundición a presión. Los componentes básicos del molde son los siguientes. Es posible que se requieran otras piezas si los requisitos de precisión del molde son particularmente altos. La contabilidad de los moldes es un desafío debido a la gran variedad de componentes y los costos variables asociados con los diversos procedimientos de procesamiento; Muchos factores, como si se requiere vacío; si hay un control deslizante; o si tiene que ser utilizado en grandes máquinas de fundición a presión, se necesitan diversos diseños de matrices de fundición a presión, que pueden variar mucho en tamaño. Como resultado de estos cambios, el diseño y el procesamiento del molde serán diferentes. Un factor clave para determinar la vida útil del troquel es el material utilizado para el núcleo del troquel.

El precio de un troquel

El costo de determinar la composición del molde:

Determinar las fórmulas de cálculo de los componentes del costo; Determinar la fuente y la calidad de los datos;

Suponga que se siguieron los pasos anteriores.

Para la contabilidad de costes de moldes, utilice un procedimiento estándar.

Podemos identificar y calcular fácilmente la composición de costos del procesamiento de moldes si recopilamos datos lentamente y calculamos meticulosamente; esta es una tarea razonablemente sencilla si tenemos la paciencia y la perseverancia para hacerlo. La tarifa del proceso es la parte más compleja y con mayor cantidad de agua del costo de fabricación del molde. La inversión en mano de obra y molde es difícil de identificar si no se tiene la experiencia pertinente, pero se puede aprender de la experiencia de diferentes proveedores, resumir, para conocer la composición aproximada de costos de este tipo de piezas.

Modelo para cadenas de suministro de moldes:

La fabricación y el procesamiento de moldes requieren una cantidad de tiempo proporcional. Podemos calcular el precio de mercado típico y una estimación de cuánta agua se ahorrará con el tiempo y en el proceso de producción. Mientras que algunas ocupaciones requieren dos turnos, otras solo requieren uno. Vea si el tiempo de procesamiento indicado por el proveedor es consistente con el tiempo que lleva completar la tarea. Conocer la cadena de suministro y el nivel de costo del proveedor del proveedor es la única manera de determinar el nivel de costo del proveedor. Como regla general, una fábrica de moldes típica tiene tres puntos de beneficio: costos de materiales (que incluyen materias primas), costos de procesamiento y costos de gestión.

Los troqueles de fundición a presión son caros debido a los siguientes factores:

Costos asociados con el diseño, materiales, procesamiento, administración y mano de obra; costos de inspección; costos de prueba de molde; costos de transporte; cargos posteriores a la venta; y costos posteriores a la venta;

Impuestos

Los gastos de materiales y diseño son claramente evidentes. Todos los demás costos, como los costos de fabricación, puesta en marcha, envío y verificación, tarifas de administración, así como ganancias y otros gastos, pertenecen a la caja negra y deben ser rastreados por un sistema de contabilidad de costos de moldes. La información, como los cambios de diseño y las proyecciones, debe ponerse a disposición de la cadena de suministro. Cada uno de los componentes mencionados anteriormente está incluido en el precio de un juego de dos moldes. Por lo general, la fábrica de moldes incluirá los costos auxiliares, alrededor del 5 % del costo del molde, y el resto es la ganancia del molde.

Costo de diseño:

Para tener una idea más precisa de los costos laborales, es importante saber cuál es la tarifa actual en la ubicación del proveedor. El diseño estructural CAD y el dibujo 2D, el análisis de flujo de molde CAE y la programación CAM se usan comúnmente en el diseño de moldes. Los costos de diseño de moldes a menudo solo se tienen en cuenta cuando se utilizan CAD y CAE.

El costo de los materiales es el siguiente:

El marco de matriz (marco) y el núcleo de matriz son los dos componentes más caros de una matriz de fundición a presión (núcleo). La base del molde se divide en dos categorías: de fabricación propia y estándar. Debido a que el equipo de procesamiento de bases de moldes necesita viajar una distancia más larga para tonelajes de moldes más altos, la mayoría de los productores de moldes utilizan en su lugar bases de moldes subcontratadas y bases de moldes estándar. Los moldes blandos requieren solo unos pocos cientos de moldes para formarse. El material del núcleo del molde se puede utilizar como sustituto de la base del molde.

Solo la base del molde y el núcleo cuestan una cantidad significativa. Considere si la base del molde se puede reutilizar si su vida útil ha terminado antes de abrir el molde duplicado; si se puede reutilizar, el coste de copiar moldes se reduce considerablemente. El calentamiento y el enfriamiento son dos costos importantes para los moldes de fundición a presión, además de los costos asociados con otros procesos de tratamiento térmico, como el enfriamiento al vacío o la nitración. Según el tamaño y el alcance del proveedor, el precio exacto variará. Los gastos de máquina herramienta, máquina de chispas, corte de alambre y otros equipos, así como los gastos de mano de obra, como emparejar y pulir moldes, forman parte del costo total de producción del proceso de fabricación. De acuerdo con los estándares de la industria, los costos de procesamiento de moldes no deben exceder el 20 % del costo total del molde.

Costo de la inspección:

Las inspecciones se centran principalmente en las dimensiones críticas del molde, los electrodos y el núcleo, que representan entre el 1 y el 2 por ciento del costo total del producto terminado.

Costos de transporte y empaque del molde de prueba

Como regla general, el costo de las pruebas de moldes para moldes de menos de 800 toneladas es del 1 al 1,5 por ciento, mientras que el costo de las pruebas de moldes de más de 800 toneladas es del 2 por ciento. Debido a que la aleación de magnesio tiene estándares más estrictos para el rendimiento de seguridad del material, los costos de las pruebas de matriz para la fundición a presión de aleación de aluminio serán más bajos. Sin embargo, debido a que la aleación de magnesio tiene un costo unitario de material más alto, los costos de las pruebas de matriz para la fundición a presión de la aleación de magnesio serán más altos. Es importante tener en cuenta que el número máximo de experimentos con moho no debe ser superior a tres. Debe haber un problema con su propio molde, que requiere muchas pruebas de moldes, por lo que la fábrica de moldes debe hacerse cargo de los gastos de estas pruebas. La prueba de moho será más fluida si la configuración del equipo se ha depurado a fondo.

Según la ubicación de los clientes, los costos de transporte suelen oscilar entre el 0,5 y el 1,5 por ciento de la distancia. Teniendo en cuenta que un solo molde solo puede transportarse en la cajuela de un solo automóvil, el costo del envío va a ser mayor.