El proceso de fundición de precisión implica la producción de piezas fundidas de ingeniería utilizando un patrón desechable. Los principios se remontan al año 5000 a. C., cuando el hombre primitivo empleó el método para producir herramientas rudimentarias. Esto fue seguido por siglos de uso de joyas y productos artísticos antes de que el advenimiento de la Segunda Guerra Mundial vio el desarrollo de componentes aeroespaciales y, posteriormente, de ingeniería.

El término microfusión se deriva del uso característico de la suspensión cerámica móvil, o «revestimientos», para formar un molde con una superficie extremadamente lisa. Estos se replican a partir de patrones precisos y se transmiten a su vez a la fundición. La fundición a la cera perdida permite producir componentes dimensionalmente precisos y es una alternativa más económica que la forja o el mecanizado, ya que el material de desecho se reduce al mínimo. La producción del molde de cáscara de cerámica de fundición a la cera perdida es una parte crucial de todo el proceso. Hay algunos pasos básicos en la producción de un componente de fundición de precisión utilizando un molde de carcasa de cerámica. En primer lugar, se preparan suspensiones multicomponentes compuestas por un sistema de relleno refractario de malla fina y un sistema de aglomerante coloidal. A continuación, se sumerge una cera de patrón en la suspensión, se espolvorea con estuco refractario grueso y se seca. El propósito del estuco es minimizar las tensiones de secado en los revestimientos presentando una serie de centros de concentración de tensiones que distribuyen y, por lo tanto, reducen la magnitud de la tensión de secado local. El segundo propósito principal del estuco es presentar una superficie rugosa, facilitando así una unión mecánica entre el revestimiento primario y el respaldo o revestimiento secundario.

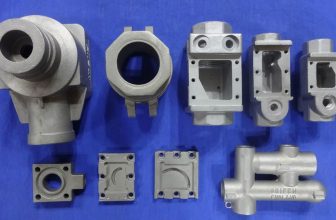

Cuando la capa primaria se ha fraguado (se seca al aire hasta que el aglutinante gelifica), el ensamblaje se sumerge sistemáticamente en una lechada secundaria y se estuca hasta que se acumula el espesor de capa requerido. El tamaño de partícula del estuco aumenta a medida que se agregan más capas para mantener la máxima permeabilidad del molde y proporcionar volumen al molde. Cada recubrimiento se endurece completamente entre inmersiones. Por lo tanto, un molde de fundición de precisión consta de capas individuales de material refractario fino y material refractario granular unidos por un aglutinante que se ha fijado en un gel rígido. Existe flexibilidad para cambiar la composición de cada capa. Se pueden usar diferentes métodos para eliminar el patrón de cera, normalmente autoclave de vapor, dejando una capa hueca. Los proyectiles se cuecen y se rellenan con metal fundido que se solidifica dentro del caparazón. Después de la fundición, la capa de cerámica se elimina mediante métodos mecánicos o químicos para obtener las piezas.

El proceso de microfusión se ha utilizado cada vez más para producir componentes para la industria aeroespacial y ha tenido un éxito particular en la producción de álabes de turbinas monocristalinas.

BE-CU Investment casting Foundry es el líder en el proceso de fundición de precisión en China, mejoramos el proceso de fundición de precisión continuamente para reducir el costo y mejorar la eficiencia de producción. Si está buscando una buena empresa de fundición de precisión, ¡no dude en contactarnos!

Enlace:Avances en el proceso de fundición de precisión

Etiquetas importantes: fundicion a la cera perdida, Torneado CNC, Mecanizado de metales