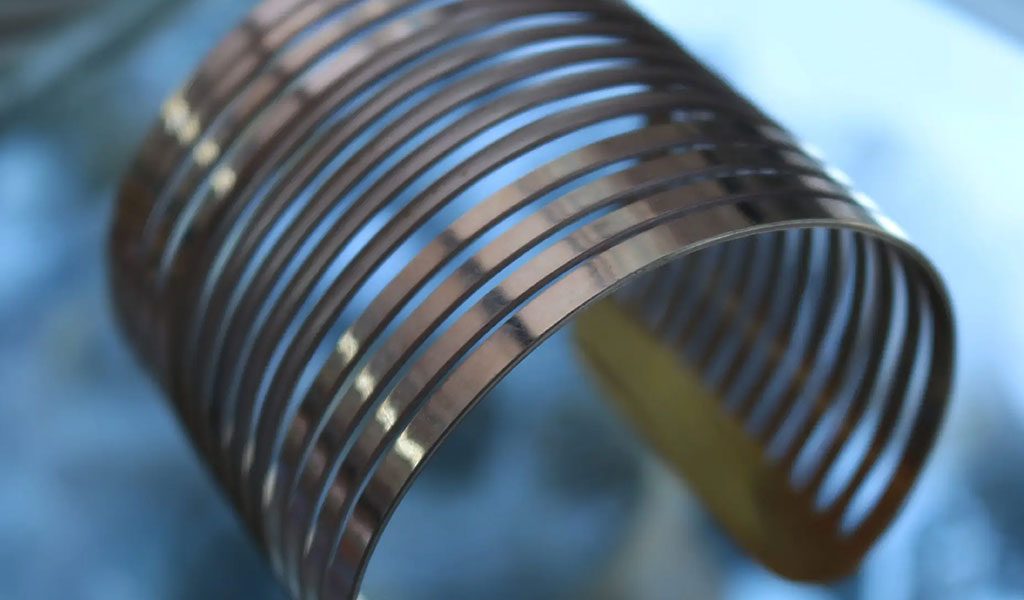

Grabados en metal

A través de la exposición y el revelado, se elimina la capa protectora de las áreas que se van a grabar en el metal, permitiendo que la solución química las ataque durante el proceso de grabado, logrando así la disolución y corrosión del material para formar relieves o vaciados. Inicialmente, este método se utilizaba para fabricar planchas de impresión en cobre y zinc, pero también se ha empleado ampliamente en la fabricación de paneles de instrumentos ligeros, placas de identificación y piezas delgadas difíciles de procesar con métodos tradicionales.

Con la mejora continua y el desarrollo de técnicas y equipos, esta tecnología se ha aplicado en la producción de piezas metálicas de precisión mediante grabado químico en las industrias aeronáutica, mecánica y química. En particular, el grabado de metales es una técnica indispensable en los procesos de fabricación de semiconductores.

laser para grabar metal – marcado laser en metal

BE-CU es una empresa que se enorgullece de entregar piezas metálicas grabadas con precisión utilizando química sofisticada y manufactura experta. Ha sido así desde nuestros primeros días en 1995 hasta hoy.Nos esforzamos por resolver cada desafío de nuestros clientes con eficiencia, calidad y rapidez. Hemos crecido de un edificio de 4,000 pies cuadrados a una instalación de 40,000 pies cuadrados. BE-CU se especializa en la fabricación de piezas metálicas de precisión, trabajando con líderes en las industrias médica, industrial, aeroespacial y de defensa. Utilizando el proceso de mecanizado fotoquímico, también conocido como grabado, BE-CU logra tiempos de entrega más rápidos y tolerancias más estrictas que los métodos de fabricación tradicionales.

Grabado de precisión

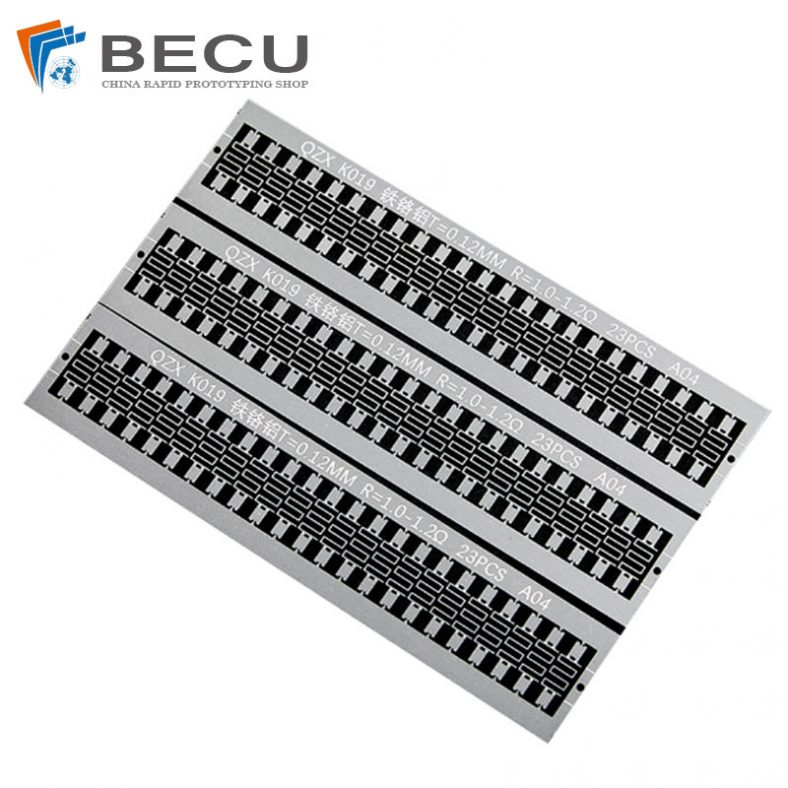

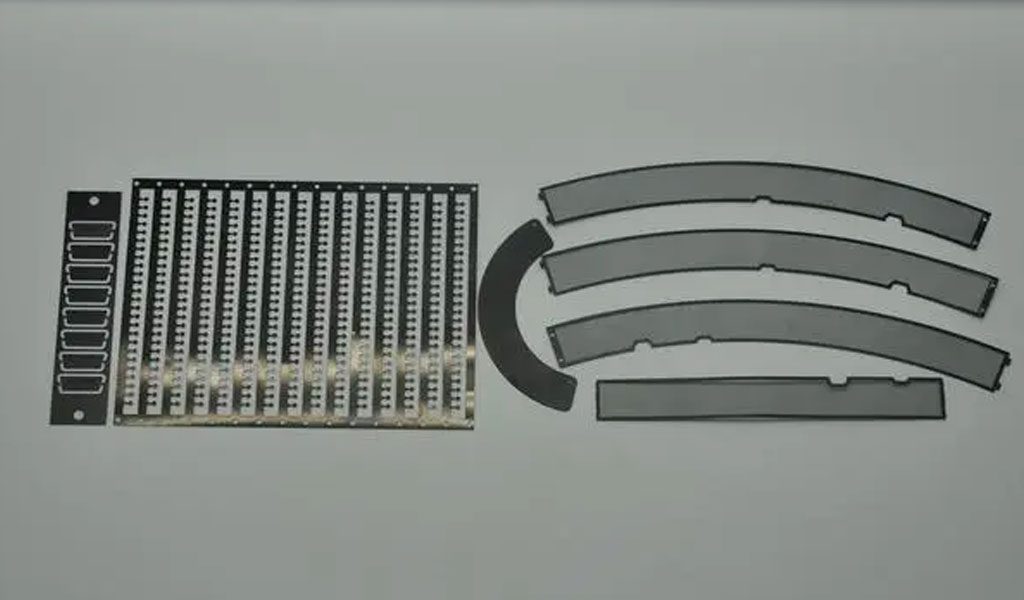

Suministro de piezas metálicas de precisión, utilizando el proceso de mecanizado/grabado fotoquímico, para las industrias aeroespacial, automotriz, de baterías, electrónica, celdas de combustible, aparatos e implantes médicos y microelectrónica, entre otras.

Grabado decorativo

Diseñando y creando coleccionables, adornos, recuerdos, joyas, marcapáginas, piezas de modelos y muchos otros productos de calidad utilizando mecanizado/grabado fotoquímico… permítanos desbloquear su potencial creativo.

División de Especialidades

BE-CU: ¡APOYANDO AL MUNDO Y A TODAS SUS PARTES!

Famer Li, President of BE-CU, continues the expansion of PEI’s Precision Products Division by manufacturing mission critical parts for most technology-driven industries. The company etches almost all metals, including Stainless Steel, Copper, Brass, Kovar, Sterling Silver, Beryllium Copper, Nickel Silver, Titanium, Zirconium and other standard and specialty metals and alloys. BE-CU is also the industry leader in Titanium etching for a wide variety of applications, including medical implants and fuel cells.

Fábrica y máquinas

BE-CU’s Decorative Products Division manufactures custom Brass ornaments, collectibles, and other items for museum stores, foundations, large and small non-profits, universities, and companies looking to recognize their customers and/or employees.

BE-CU has developed a series of programs to help non-profits raise revenue for their organizations, offering assistance with marketing, design, and fulfillment. The programs allow non-profits to create a new revenue stream that they can rely on year after year. BE-CU now has hundreds of customers that look forward to the New Year and their new ornament design.

Material de grabado de metales

Preguntas frecuentes sobre grabado de metales

¿Qué es el grabado de metales?

Ventajas del grabado de metales

No importa qué técnica o técnicas elija, el proceso de grabado de metales ofrece muchas ventajas sobre otras opciones de mecanizado. Desde plantillas y sellos de metal hasta semiconductores, el grabado de metales tiene innumerables aplicaciones.

En primer lugar, el grabado de metales funciona en muchísimos materiales diferentes, desde metales duros hasta plásticos blandos. En segundo lugar, no provoca deformaciones ni tensiones internas. Tampoco deja residuos ni residuos como rebabas. Debido a esto, las piezas grabadas en metal requieren poco o ningún acabado o herramientas secundarias.

Además, el grabado de metales deja intactas todas las propiedades del material, como la dureza. Otra gran ventaja del grabado de metales es el hecho de que se puede realizar con gran rapidez y precisión. Además, si es necesario, los fabricantes pueden realizar cambios rápidos y sencillos en el diseño. Finalmente, el grabado de metales no requiere herramientas duras.

Materiales utilizados en el grabado de metales

Algunos de los productos químicos corrosivos, o grabadores, que los fabricantes utilizan durante el fresado químico, el mecanizado químico, el grabado fotográfico y similares incluyen: cloruro férrico (mejor para cobre o zinc), nitrato férrico, ácido nítrico (mejor para zinc o acero), cobre. sulfato, ácido clorhídrico y ácido cítrico, ácido nitroxil (HNO) fosfórico.

Variaciones y procesos similares

Molienda química

El fresado químico, también conocido como fresado fotoquímico o mecanizado químico, también implica un compuesto de enmascaramiento y un grabador. Durante el fresado químico, los fabricantes comienzan cubriendo una pieza de chapa con un compuesto de enmascaramiento inerte. Luego, bañan el metal con un agente grabador apropiado. A medida que el metal expuesto y el grabador reaccionan, el grabador corta mediante disolución.

Fresado Mecánico

El fresado mecánico se utiliza para grabar una amplia gama de superficies metálicas, tanto rectas como curvas. Con la ayuda de controles CNC, la cortadora o láser se mueve con cuidado y a velocidades prescritas, aplicando una presión precisa. Esto crea diseños e imágenes con líneas finas y limpias. El único inconveniente del fresado químico es que tiene altos costos de herramientas iniciales y el mantenimiento debe realizarse con personal calificado.

Grabado ácido

El grabado ácido es bastante parecido al fresado químico. Durante este proceso, los fabricantes utilizan enmascarantes como: cinta, pintura, elastómeros de caucho o plásticos. Cortan el patrón de enmascaramiento en la misma forma en que se va a cortar el metal. Luego aplican ácido, llamado "reactivo", en las áreas expuestas. Cuando están listos, retiran tanto el enmascarador como el reactivo para revelar una pieza terminada. El grabado ácido se utiliza para crear imágenes, líneas, surcos y superficies perforadas.

Mecanizado fotoquímico

El mecanizado fotoquímico es un poco diferente de la mayoría de las variaciones del grabado.

1. Para empezar, los fabricantes imprimen la forma deseada del producto en una película fotográfica.

2. Luego, toman un material metálico, lo cortan al tamaño adecuado, lo recubren con fotoprotector, lo colocan entre dos hojas de película y sellan al vacío la película y el metal.

3. A continuación, exponen el metal a una luz ultravioleta. Esto endurece el fotorresistente.

4. Después de eso, los fabricantes eliminan cualquier fotorresistente sobrante, de modo que quede en las áreas que desean grabar.

5. Una vez que se acaba el fotoprotector adicional, aplican el grabador, que rápidamente corroe el metal expuesto.

6. Cuando el metal ha sido grabado satisfactoriamente, los fabricantes neutralizan el grabador y lo eliminan con lavado.

Grabado láser

El grabado con láser, o grabado con láser, utiliza un láser para eliminar material de las piezas de metal. Se prefiere por su capacidad para crear líneas muy finas y limpias en superficies con poca necesidad de retoques. El grabado con láser es muy popular en la industria de la joyería.

Grabado húmedo

El grabado húmedo es un grabado de metales realizado con un grabador líquido. Esta forma de grabado de metales se compone de cuatro pasos básicos:

1. Los fabricantes aplican enmascarador.

2. Los fabricantes aplican el grabador líquido, que se funde sobre el material de la superficie que se va a eliminar.

3. El grabador líquido y el metal que se está grabando reaccionan entre sí y el metal se elimina. Esta reacción generalmente se clasifica como reducción-oxidación, un proceso durante el cual el material objetivo se oxida y luego se disuelve.

4. Los subproductos se difunden.

Grabado en seco

El grabado en seco reemplaza la típica solución de grabado líquida con gas o plasma. Durante el grabado en seco, los fabricantes concentran la energía cinética de los haces de partículas en el material. Esta energía, junto con la reacción química creada, graba el metal. El grabado en seco se subdivide en grabado en seco físico y grabado en seco químico.

Grabado físico en seco

Durante el grabado físico en seco, el metal se graba sin reacción química. En cambio, la energía cinética producida por iones, electrones o fotones hace el trabajo.

Grabado químico en seco

El grabado químico seco, para el grabado en fase de vapor, se basa en reacciones químicas generadas por productos químicos como: cloro gaseoso, flúor, hexafluoruro de azufre, trifluoruro de nitrógeno o tetrafluorometano.

Mecanizado por electrodescarga

El mecanizado por electroerosión (EDM) logra tolerancias excepcionalmente estrechas al exponer la pieza metálica a corrientes de descargas electromagnéticas corrosivas. Una vez completado, los fabricantes eliminan cualquier marca, rebaba u otras imperfecciones.

Historia del grabado de metales

Etching, with little alteration in technique, has applications in a wide range of industries, from fabrication of micro-electromechanical systems to aerospace components, to printing circuits to the production of missile skins. However, this ever evolving technology was first widely employed back in ancient times.

Etching mainly evolved for aesthetic applications where soft metals, such as copper and zinc, and later strong metal, like steel, were etched with the use of strong acids. Typically, suits of armor, guns, plates and cups were etched to add aesthetic elements.

Progression of Etching

During the 16th century, etching had its major effects on modern life when it was applied to printmaking in Germany. In printmaking methods, a metal plate was covered in acid-resistant material-typically wax. An artist then scraped the wax and exposed the metal to create a printing die using a pointed etching needle. After elaborate scraping, the plate was bathed in an acid or etchant. The acid dissolved a part of the metal where it is exposed, resulting in a metal plate with sunken lines and words. The metal plates were then inked and used, in large scale, for printing purposes. The process resulted in the production of printing dies that started the printing revolution, which brought Europe toward an industrial revolution.

At the same time, the metal etch process was developed as an alternative to metal engraving, which at that time was a preferred method to produce patterns on metal. Soon, chemical etching was used to put trajectory information onto artilleries and canons, as etched plates were found to be very durable. Following this trend, people began to mill and etch equipment, stiletto daggers, and shovels.

The next milestone in metal etch was achieved in the 18th century, when a Swiss botanist, John Senebier, observed that certain plant resins, after being exposed to light, hardened and lost their solubility to turpentine. This piece of information led to development of present day photochemical etching. However, for almost a century, this method was only used in photography. A resin, which resists acid action, was applied in liquid form to the metal and exposed to light to outline the masked area. Using this method, impressions on metal plates were obtained.

During the 1900s

The modern commercial use of photochemical machining came into existence in 1927. A Swedish company, Aktiebolaget Separator, developed this method for producing edge filters. The method was patented, and the technique was used to cut gaps filters. Around the beginning of the Second World War, the method got traction and, and people also began to etch hard metals during machining. With the use of photochemical etch techniques, people could etch metal from both sides, and it was extensively applied to make components from sheet foil.

Etching technology was later developed to support micro-fabrication, which served as the basis for the information technology revolution.

Diseño para grabado de metales

Muchos factores, como el material que planea grabar, la temperatura, la composición del grabador y la concentración, determinan la velocidad. Como hay una serie de factores que pueden influir en el grabado, la práctica común es realizar una prueba, en la que un material se expone a productos químicos y se controla el rendimiento del resultado. Según el rendimiento del proceso, la química y la prueba se repiten hasta alcanzar la profundidad y la velocidad deseadas.

Maquinaria utilizada con grabado

Para lograr el corte y el patrón ideales durante el grabado, los fabricantes pueden utilizar cualquier número de máquinas.

Por ejemplo, utilizan fresadoras y rectificadoras para lograr ciertos acabados de grabado en metales, especialmente en láminas más grandes utilizadas con fines decorativos arquitectónicos o muebles.

También utilizan tornos o máquinas CNC con puntas finas para procesar una variedad de materiales y dimensiones, incluidas superficies rectas o curvas.

Para algunos procesos más pequeños y con fines decorativos más complejos, todavía utilizan equipos de grabado manual. Normalmente, esto se limita a joyas, armas de fuego, pequeñas piezas decorativas y algunos instrumentos musicales.

Las máquinas de grabado ampliamente disponibles son bastante sencillas de usar y pueden grabar varias superficies, como metal, vidrio o plástico. El equipo de grabado consta de tres partes: un lápiz o herramienta de marcado, un controlador y una superficie. Los diamantes se utilizan normalmente como lápiz óptico, especialmente en las máquinas necesarias para grabar en materiales y metales más duros.

Términos de grabado de metales

Sustancia que, cuando se disuelve en agua, forma una solución con un pH inferior a siete.

Líneas de curvatura

Líneas que están parcialmente grabadas en la superficie del metal, que ayudan en el doblado de la pieza en una operación posterior.

Quemado

El proceso de calentar una imagen fotorresistente revelada hasta que el recubrimiento resistente se vuelve químicamente resistente.

Supresión química

Término utilizado originalmente para referirse al proceso de mecanizado fotoquímico (PCM).

Regeneración de cloro

Un proceso en el que se regenera el ácido cloruro férrico para mantener un ácido de alta calidad para el proceso de grabado.

Revestimiento

La inmersión, el laminado, la pulverización, la laminación, el hilado, la impresión o el flujo de la capa superficial del sustrato de un material fotorresistente para cubrirlo con una capa protectora.

Contacto Imprenta

Un proceso fotográfico en el que una imagen se transfiere de un sustrato a otro.

Recubrimiento de conversión

La sujeción de la superficie de un sustrato a altas temperaturas o al proceso de decapado para mejorar la adhesión fotorresistente.

Resistencia de película seca

Fotorresistente en forma de lámina laminada laminada.

Diseño de banda grabada

Diseñar obras de arte para piezas que se mecanizarán fotoquímicamente de modo que todas las formas se delineen con una línea controlada para grabar.

grabador

Un ácido utilizado para disolver una capa de metal para formar el componente.

Preocuparse

Una serie de piezas grabadas que están etiquetadas en un marco. Los espacios en blanco suelen tener varios trastes grabados.

Halógeno

Elementos no metálicos flúor, cloro, bromo y yodo.

Piedra preciosa grabada en hueco

Una imagen grabada/hundida en la superficie de una pieza.

Ion

Un átomo o grupo de átomos cargado eléctricamente, cuya carga eléctrica resulta de un átomo o grupo de átomos neutros que pierde o gana uno o más electrones.

Resistencia a líquidos

Un fotorresistente que se aplica al sustrato mediante inmersión, recubrimiento con rodillo o pulverización.

fotodiodo

Dispositivo que recibe energía óptica y la convierte en una señal eléctrica.

fotorresistente

Un material que, cuando se aplica a una variedad de sustancias, se vuelve sensible a partes del espectro electromagnético y, cuando se expone y revela adecuadamente, enmascara una parte del material.

Piezas fotograbadas

Un proceso que utiliza productos químicos y una exposición precisa a la luz para crear todo tipo de piezas metálicas. El fotograbado recibe varios otros nombres, incluido grabado químico, fresado químico, mecanizado fotoquímico, mecanizado químico y grabado químico.

Sensibilidad espectral

La tasa de respuesta de un material fotográfico a un rango particular del espectro electromagnético.

sustrato

Estructura que subyace y soporta o forma el material base sobre el cual se aplican los recubrimientos.

Ultravioleta (UV)

Radiación electromagnética invisible.

¿Qué es un proceso estándar de grabado de metales?

Limpieza de superficies

La primera etapa es la limpieza, que se realiza en la etapa de preparación. En esta etapa, debe asegurarse de que la superficie que desea grabar esté libre de contaminantes. Si quedan contaminantes, pueden alterar la reacción y provocar un grabado inconsistente. En una superficie de metal, se utilizan solventes, que comúnmente incluyen soluciones desoxidantes y alcalinas. Los contaminantes típicos incluyen grasa, imprimaciones, residuos del paso de marcado y aceites.

Aplicar agente enmascarante

Normalmente, en entornos industriales, el material de enmascaramiento o enmascarantes incluyen copolímeros de isobutileno-isopreno y elastómeros de neopreno, que son de naturaleza inerte y no pierden su integridad estructural durante las reacciones químicas. En la etapa de enmascaramiento, estos polímeros se aplican sobre la superficie de una manera predeterminada que proporciona el patrón requerido. El enmascaramiento se puede realizar mediante recubrimiento por inmersión o por flujo. En el enmascaramiento por inmersión, las piezas se sumergen en un enmascarador, mientras que en el enmascaramiento por recubrimiento por flujo, las piezas se recubren haciendo fluir la solución sobre una superficie.

Inmersión en grabador

Esta es la etapa en la que realmente grabas la pieza en metal. La reacción química tiene lugar cuando las piezas metálicas se sumergen en material corrosivo, como el cloruro férrico. Las piezas permanecen en un tanque durante un período específico para alcanzar un ancho definido. Hay una serie de factores que determinan el ancho, y estos se han discutido anteriormente.

Quitar la máscara

Esta etapa también se denomina desenmascaramiento, en la que los productos de la reacción y el enmascarante se eliminan de una superficie para revelar el patrón y diseño deseados. Se sigue un procedimiento específico para eliminar los grabadores de las piezas. Normalmente, se utiliza agua fría para grabadores específicos y procesos especializados, como un baño desoxidante. El baño desoxidante elimina los óxidos dejados por la reacción química. De manera similar, se utilizan diversos métodos para eliminar el enmascarador; sin embargo, comúnmente, el enmascarante se retira manualmente con la ayuda de herramientas raspadoras.

Tipos de grabado de metales

The process of using controlled, high-pressure compressed air to direct an abrasive, such as sand or aluminum oxide, at the surface of a material to create the etched effect.

Acid Etching

Uses acid to engrave the surface of sheet metal.

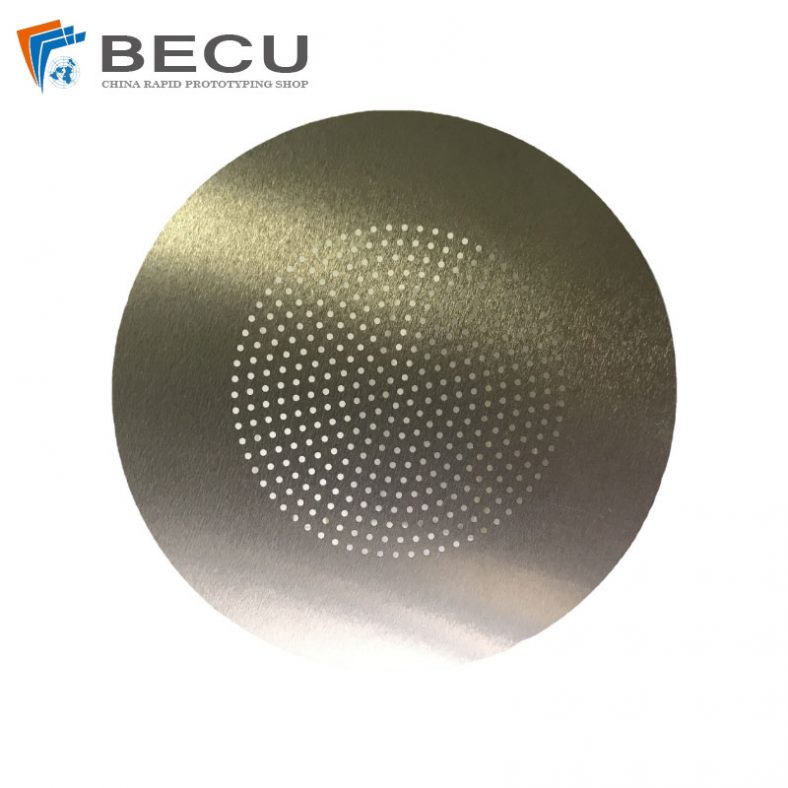

Aluminum Etching

Used to create aluminum industrial parts that require many small grooves or holes, or a decorative finish.

Brass Etching

Used to create brass industrial parts that require many small grooves or holes, or a decorative finish.

Chemical Etching

Uses acids, bases, and other chemicals to etch into the surface of metal.

Chemical Machining

Used in many metal manufacturing industries to etch, cut or engrave metal plates in a number of capacities as it provides delicate and precise design capabilities.

Chemical Milling

A chemical process used by many industrial metal parts manufacturers to etch, cut, or engrave extremely delicate or precise lines into metal.

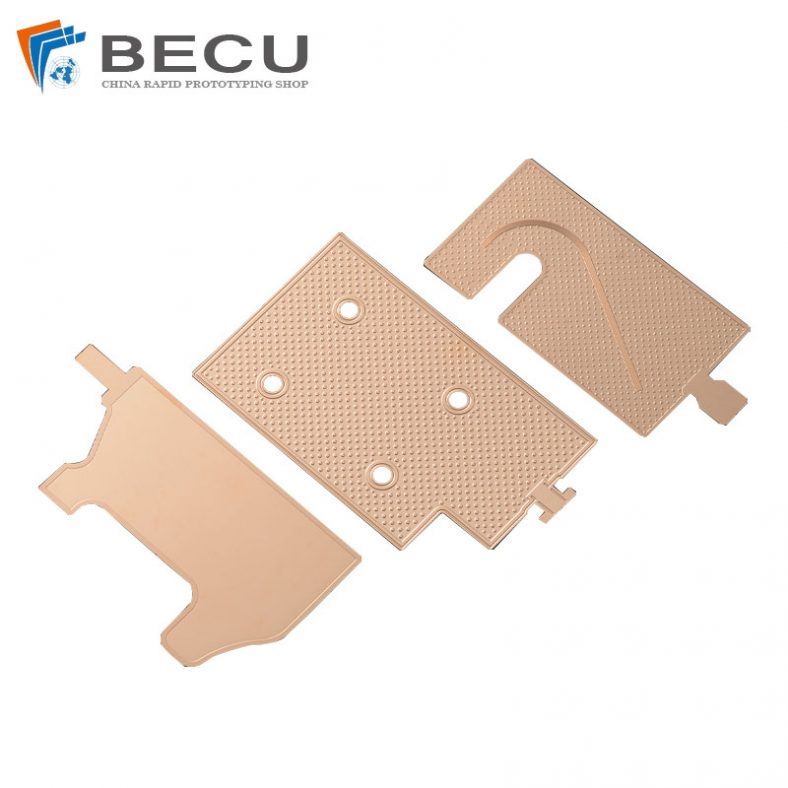

Copper Etching

Used to create copper industrial parts that require many small grooves or holes, or a decorative finish.

Dry Etching

Any etching process that does not employ the use of chemicals.

Electroetching

An etching process that involves the use of chemicals, along with the employment of direct electric current.

Laser Etching

Employs the use of a laser for the removal of a specified pattern on a metal piece. Laser etching is often used in the jewelry industry.

Metal Engravers

Metal tools used to carve designs into metal surfaces.

Metal Engraving

The process by which metal tools are employed to carve a design into metal.

Photo Engraving

Uses photosensitive material that is resistant to acid and applies it to the surface of a metal sheet. Acid is then applied, creating an image by burning through the areas where the acid-resistant material is missing.

Photo Etching

The most common metal etching process and otherwise referred to as "metal chemical etching," "chemical milling," "photochemical etching," "chemical etching" or "photochemical machining," is the process in which a desired image is etched on the surface of the metal part via a photosensitive template. The piece is then exposed to an appropriate acid (or etchant) that removes a layer of metal in areas left unprotected by the template, after which the piece is cleaned and the photoresist template removed.

Photofabrication

Combines photographic processes and materials with chemical machining to etch, cut or engrave metal parts for a variety of industries.

Reactive Ion Etching (REI)

Also known as "plasma etching," is a dry etching technique. REI involves the use of electrical circuits and high-energy gas made up of ionized particles containing fluorine or chlorine.

Sputter Etching

A type of REI etching but without the employment of ions.

Stainless Steel Etching

Used to create stainless steel industrial parts that require many small grooves or holes, or a decorative finish.

Vapor Phase Etching

A dry etch technique that uses reactive gases to achieve the desired etching pattern.

Cosas a considerar al elegir el grabado en metal

Sin embargo, la mejor manera de obtener claridad es hablar con el fabricante adecuado. ¿Cómo se elige el fabricante adecuado? El fabricante adecuado debe ser más que capacitado. También deben estar dispuestos y ser capaces de fabricar su visión. Deben preocuparse por su presupuesto, plazo y deseos generales. Para encontrar la adecuada para usted, comience explorando las empresas que hemos enumerado anteriormente. Familiarícese con ellos planteándoles sus preguntas.

La ventaja del fotograbado

El grabado químico (fotograbado) es un proceso fotolitográfico mediante el cual se utiliza una fotoherramienta para impedir que la luz ultravioleta exponga el área de una lámina de metal que primero se limpió y laminó con fotorresistente. Luego se revela la lámina para eliminar el fotorresistente no expuesto, dejando una máscara muy precisa de fotorresistente endurecido. Esta hoja estampada se alimenta a través de grabadores concentrados que disuelven el material expuesto dejando piezas exactas para imprimir.