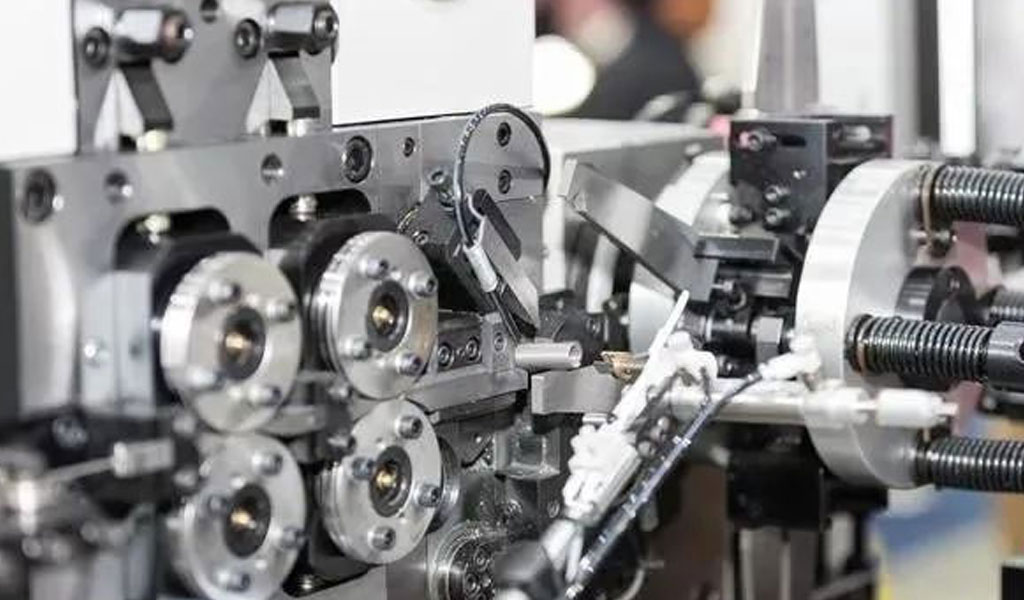

La precisión es un factor esencial del rendimiento del mecanizado CNC, ya que la precisión del mecanizado final y la eficiencia del mecanizado de la pieza de trabajo, además de las razones de la propia máquina CNC, también deben basarse en la configuración razonable de la ruta de mecanizado, la selección de herramientas y la instalación correcta, la selección razonable de la cantidad de corte, las habilidades de programación y el control rápido de la precisión dimensional. Es posible que desee saber cómo se pueden controlar las piezas de trabajo con una precisión adecuada; este artículo le informará sobre cómo se pueden aprobar.

¿Qué es la precisión del mecanizado?

Explique este concepto en términos simples. La precisión se refiere a la diferencia entre el valor de medición real y el valor de medición del sistema. Si la diferencia entre los dos es muy pequeña, entonces la precisión de la medición es alta.

El mecanizado CNC es un proyecto que funciona con base en la programación CNC. Un pequeño cambio en el programa de mecanizado puede afectar directamente la precisión del mecanizado final y la eficiencia de la herramienta de mecanizado. La precisión puede comenzar con el uso inteligente de programas intrínsecos, la reducción de errores acumulativos en sistemas CNC y el uso flexible de programas principales y subrutinas. Hay 5 formas de mejorar la precisión de una pieza de trabajo de mecanizado CNC:

5 formas de mejorar la precisión de las piezas mecanizadas por CNC

1. Conseguir la perfección con habilidades de programación experimentadas

La programación CNC es el trabajo más básico en el mecanizado CNC. Un programador experimentado sabe cómo escribir un buen programa. Puede utilizar de forma inteligente el programa inherente, evitar el error acumulativo del sistema CNC y utilizar el programa principal y la subrutina de forma flexible.

En el proceso de procesamiento de moldes complejos, generalmente adoptamos la forma de procesamiento de varias piezas. Si hay varias de la misma forma, se debe utilizar la relación entre el programa principal y el subprograma, y el subprograma se debe utilizar repetidamente en el programa principal hasta que se complete el procesamiento. De esta manera, se garantiza la consistencia del tamaño de procesamiento y se mejora la eficiencia del procesamiento.

El cálculo incremental, también conocido como computación incremental, es una característica del software que intenta ahorrar tiempo al recalcular solo aquellas salidas que dependen de los datos modificados cuando estos cambian. A menudo utilizamos cálculos incrementales para escribir programas, pero la ejecución continua de varios programas producirá un cierto error acumulativo. Ahora que aplicamos la computación absoluta para escribir el programa, podemos ayudar a reducir el error acumulativo del sistema CNC y también garantizar la precisión del mecanizado.

2. Estrategias de mecanizado optimizadas

El uso de parámetros de mecanizado adecuados, como la velocidad de corte, la velocidad de avance y la profundidad de corte, optimiza las tasas de eliminación de material y, al mismo tiempo, mantiene la precisión.

El uso de estrategias de corte avanzadas, como el mecanizado de alta velocidad, el fresado trocoidal y las trayectorias de herramientas adaptables, mejora la vida útil de la herramienta y el acabado de la superficie, al tiempo que reduce el tiempo de mecanizado.

La implementación de sistemas de control adaptativos y ajustes dinámicos de la trayectoria de la herramienta basados en la retroalimentación en tiempo real optimiza los procesos de mecanizado y mejora la precisión. A continuación, se indican dos métodos que solemos utilizar para la producción en serie:

- Corte de prueba: ajuste la base de la extensión de la cuchilla según las características del material y luego aplique el mismo material que utilizó en su proyecto para realizar un corte de prueba. Se utiliza a menudo para la producción de lotes pequeños de una sola pieza.

- Posición de ajuste: después de ajustar la posición relativa de la máquina herramienta, el accesorio, la pieza de trabajo y la herramienta de corte, se puede conocer el tamaño. A menudo lo utilizamos para la producción en masa.

3. Reducción de los errores de medición

La selección de herramientas de corte de alta calidad adecuadas para el material que se está mecanizando es crucial para la precisión. Las herramientas de carburo o de acero de alta velocidad con los recubrimientos adecuados mejoran la vida útil de la herramienta y mantienen el filo de corte.

Los sistemas de monitoreo del estado de la herramienta pueden detectar desgaste y daños de manera temprana, lo que permite un reemplazo oportuno de la herramienta y minimiza las imprecisiones dimensionales.

Mantener la geometría y el filo de la herramienta adecuados mediante el reafilado o el reemplazo regular evita problemas de acabado de la superficie y errores dimensionales.

Comprender las propiedades del material, como la dureza, la conductividad térmica y la maquinabilidad, es esencial para lograr resultados de mecanizado precisos.

El diseño de piezas de trabajo con tolerancias y tolerancias adecuadas reduce el riesgo de variaciones dimensionales y garantiza la compatibilidad con las capacidades de mecanizado CNC.

La consideración de la orientación de la pieza, el diseño de los accesorios y las estructuras de soporte minimiza la distorsión y mejora la estabilidad dimensional durante el mecanizado.

4. Calibración y mantenimiento de la máquina

La calibración periódica de las máquinas CNC es esencial para garantizar la precisión. Esto implica alinear los ejes, comprobar la concentricidad del husillo y verificar la geometría de la máquina.

Las tareas de mantenimiento programadas, como la lubricación, la limpieza y la inspección de los componentes críticos, ayudan a prevenir el desgaste y a mantener el rendimiento de la máquina.

La implementación de programas de mantenimiento preventivo reduce el riesgo de tiempos de inactividad inesperados y garantiza una precisión constante a lo largo del tiempo.

5. Sistemas de monitoreo y retroalimentación en tiempo real

La implementación de sistemas de monitoreo basados en sensores para el desgaste de las herramientas, la vibración del husillo y las variaciones de temperatura permite la detección en tiempo real de anomalías de mecanizado y evita desviaciones de calidad.

La integración de sistemas de metrología en proceso, como dispositivos de medición láser y de sondeo, facilita la inspección en la máquina y el ajuste del bucle de retroalimentación para mejorar la precisión.

El uso de análisis de datos y algoritmos de aprendizaje automático para analizar los datos de mecanizado y optimizar los parámetros del proceso mejora la precisión y la productividad a lo largo del tiempo.

Conclusión

El error conocido de la pieza de trabajo consta de dos partes: error de la máquina herramienta (incluido el error geométrico y el error inducido térmicamente) y error inducido por el corte. Al implementar estas estrategias en las operaciones de mecanizado CNC, los fabricantes pueden lograr mayores niveles de precisión, consistencia y eficiencia en la producción de componentes diseñados con precisión. Los esfuerzos de mejora continua y los avances tecnológicos mejoran aún más las capacidades de los sistemas de mecanizado CNC para cumplir con los requisitos de calidad cada vez más estrictos en diversas industrias.