El corte por láser y el corte por plasma son dos técnicas comunes que se utilizan en diversas industrias para lograr cortes precisos. Los distintos métodos tienen distintas ventajas y desventajas, por lo que es fundamental comprender sus diferencias.

Las empresas pueden tomar decisiones informadas comparando los beneficios del corte por láser y plasma y eligiendo el método que mejor se adapte a sus necesidades. Con esta información, los procesos de corte se pueden ajustar para lograr una mayor precisión, eficiencia y éxito en una amplia gama de entornos industriales.

En este blog, compararemos el corte por láser con el corte por plasma, analizando sus beneficios, desventajas y usos para que pueda tomar una decisión bien informada.

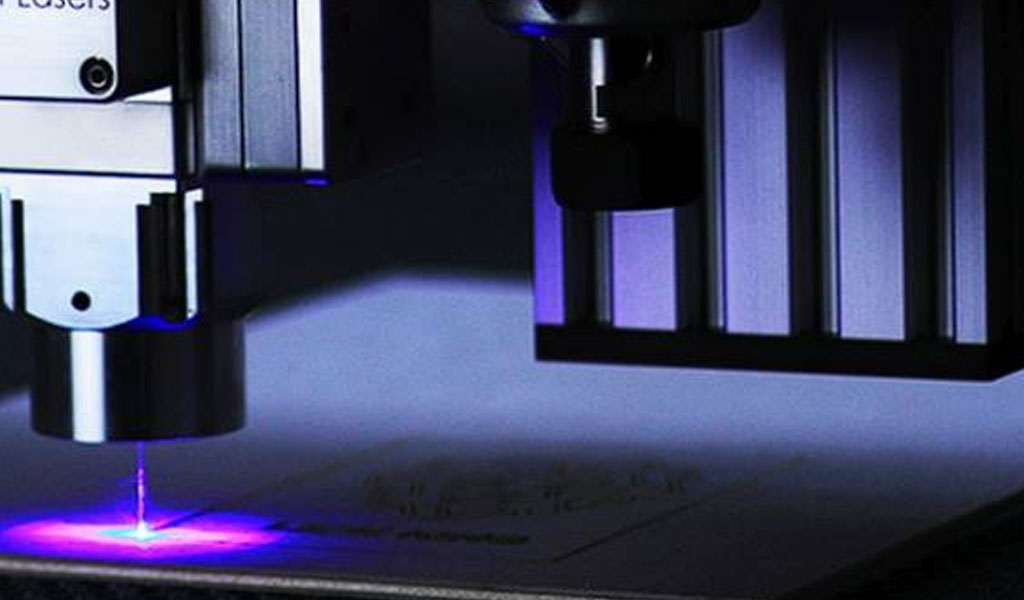

¿QUÉ ES EL CORTE POR LÁSER?

El corte por láser es un método de corte de metales que utiliza un haz de luz intenso y concentrado. Este método de corte vaporiza parcialmente el metal calentándolo con óptica láser y control numérico computarizado (CNC). Un potente chorro de gas también puede eliminar partículas metálicas dispersas y dejar una superficie lisa.

El corte por láser permite realizar cortes limpios y precisos en una variedad de metales. En muchas industrias manufactureras modernas, es una práctica común utilizar este método controlado por computadora para grabar detalles finos, hacer muescas complejas y cortar formas precisas. Ya sea que se trate de un componente simple o complejo, el corte por láser es invaluable cuando la precisión es esencial para el éxito de su producto.

VENTAJAS DEL CORTE POR LÁSER

VELOCIDAD

En comparación con el corte por láser, el tiempo necesario para el corte mecánico tradicional es mucho mayor, especialmente para cortes más desafiantes.

En términos de velocidad de corte, los láseres son superiores a otros métodos térmicos hasta unos 10 mm de espesor, incluidos el corte por plasma y el oxicorte. Sin embargo, el punto exacto de ventaja depende de la potencia del cortador láser.

SIN CONTAMINACIÓN MATERIAL

Cuando se utiliza una fresa rotatoria para procesar materiales, es habitual utilizar refrigerantes. Las piezas cortadas pueden contaminarse con el refrigerante y requerir desengrasado. A veces se necesita un refrigerante o lubricante durante el proceso de rectificado. La ablación de la muela de rectificado se produce de forma natural, pero deja granos de carburo peligrosos en muchos productos. También se deja polvo de granate cuando se utiliza una fresa de agua. No existe posibilidad de contaminación del material en el corte por láser porque solo se utilizan energía y gases.

FLEXIBILIDAD

Como el corte por láser no necesita cambiar de herramienta entre cortes, acelera la producción y reduce el tiempo de inactividad. Como se pueden cortar distintas formas a partir del mismo espesor de material con la misma configuración, aumenta la productividad y se reduce el tiempo de configuración.

El corte por láser funciona igualmente bien con líneas rectas, curvas y patrones complejos. Gracias a la precisión milimétrica de los rayos láser, incluso los cortes más intrincados se pueden realizar con facilidad. Como resultado de su adaptabilidad, el corte por láser suele ser el preferido para trabajos que requieren cortes y diseños especialmente precisos.

VARIEDAD DE MATERIALES

El acrílico y otros polímeros, el titanio, el acero dulce, el acero inoxidable y el tungsteno son solo algunos de los muchos materiales que se pueden cortar de manera eficiente mediante el corte por láser. Esta tecnología versátil se puede adaptar para cortar una amplia variedad de materiales. La evolución de la tecnología está aumentando esta adaptabilidad.

Para cortar compuestos reforzados con fibra de carbono, por ejemplo, se necesita un láser con una frecuencia adaptada tanto a la fibra como al agente adhesivo.

BAJO CONSUMO DE ENERGÍA

En el mercado altamente competitivo de hoy, las empresas siempre están buscando formas de mejorar su eficiencia. En este sentido, el corte por láser resulta extremadamente útil. Una máquina de corte por láser utiliza tan solo unos 10 kilovatios de potencia, lo que supone una reducción significativa respecto de los aproximadamente 50 kilovatios que utilizan los métodos de corte convencionales. Esta disminución del consumo energético es coherente con los objetivos de sostenibilidad y tiene el beneficio añadido de reducir los costes asociados y la huella ecológica.

El corte por láser es una opción prometedora en la búsqueda de prácticas de fabricación más inteligentes y sostenibles porque permite a las empresas aumentar la eficiencia, disminuir los gastos operativos e impactar positivamente en el medio ambiente.

DESVENTAJAS DEL CORTE POR LÁSER

ENERGÍA

La principal desventaja del corte por láser es la gran cantidad de energía necesaria para producir un haz láser. Los requisitos de potencia y la eficiencia pueden variar ampliamente según la naturaleza del corte que se realice y el láser que se utilice.

Por otra parte, dada la rapidez con la que se están produciendo los avances en la tecnología láser, es probable que esta deficiencia se solucione en un futuro próximo.

HUMOS PELIGROSOS

Cuando se corta un material mediante un método térmico, como el corte por plasma, se derrite, lo que libera gases y, posiblemente, olores tóxicos. Esto es especialmente cierto cuando se trabaja con plásticos. Un sistema de ventilación sólido es fundamental para mantener la seguridad de los empleados en el trabajo.

El corte genera una gran cantidad de humos y olores, y aunque un buen sistema de ventilación puede resultar caro, es fundamental eliminarlo. Para reducir los riesgos para la salud de los trabajadores derivados del proceso de corte, las empresas deben priorizar la seguridad de los trabajadores e instalar sistemas de ventilación adecuados en el espacio de trabajo.

LIMITACIONES DEL ESPESOR DEL MATERIAL

La potencia típica de un cortador láser es de unos 6 kilovatios. Solo pueden cortar metales de hasta unos 12 mm de espesor y lo hacen muy lentamente (unos 10 mm por segundo). Se necesitan las máquinas más grandes y potentes para alcanzar los límites físicos del corte. Sin embargo, tanto el corte por chorro de agua como el corte por erosión por hilo tienen sus límites. Estos tres métodos permiten realizar cortes más profundos con mayor rapidez de lo que sería posible de otro modo.

TASA DE PRODUCCIÓN INCONSISTENTE

El corte por láser es un método de corte flexible, pero no se puede utilizar en todos los metales. Debido a su alta reflectividad y conductividad térmica, metales como el cobre y el aluminio, por ejemplo, no son adecuados para el corte por láser.

Las tasas de producción del corte por láser también pueden fluctuar ampliamente de un caso a otro. El tipo de material que se corta con el láser afecta la velocidad de corte, el espesor de la pieza de trabajo y los parámetros que se utilizan. Para maximizar la productividad y obtener los resultados de corte deseados, es fundamental tener un conocimiento profundo de estos factores y sus efectos.

SE REQUIERE EXPERIENCIA

Para aprovechar al máximo las capacidades de una cortadora láser es esencial contar con un operador calificado y especializado. Para aprovechar al máximo su máquina de corte láser, deberá saber lo que está haciendo. Un operador calificado puede ajustar los parámetros de la máquina para producir un corte que esté a la altura de los estándares establecidos por quienes compran este equipo de vanguardia.

Para obtener cortes precisos y de alta calidad, es necesario configurar correctamente el cortador láser, lo que implica ajustar la potencia, la velocidad y el enfoque. Las empresas pueden sacar el máximo partido a este innovador equipo si lo confían a un operador experto que sepa aprovecharlo al máximo.

¿QUÉ ES EL CORTE POR PLASMA?

El corte de metal con un cortador de plasma implica una serie de pasos. El corte por plasma, que emplea un método de fusión, produce resultados precisos. El gas ionizado, o plasma, funde el metal y luego se expulsa. Los metales como el acero inoxidable, el cobre, el aluminio, el acero y el latón se someten a un chorro de plasma mediante aire comprimido y gases inertes como el nitrógeno y el hidrógeno que se disparan a través de una boquilla a velocidades extremadamente altas. Entre los muchos usos de este método de corte se encuentran la reparación de automóviles y la construcción y fabricación industriales.

VENTAJAS DEL CORTE POR PLASMA

VELOCIDAD DE CORTE

El corte por plasma se distingue de otros métodos de corte por su velocidad de corte excepcionalmente rápida. El arco de plasma genera un potente chorro de gas ionizado, que puede cortar con rapidez y precisión diversos materiales conductores de electricidad. El corte por plasma es particularmente eficaz para atravesar acero, aluminio y acero inoxidable de forma rápida y sencilla. El corte por plasma es la mejor opción para trabajos que requieren un corte rápido y eficiente debido a su velocidad de corte ultrarrápida, que ayuda a las empresas a aumentar la producción, reducir el tiempo de entrega y cumplir incluso con los plazos más estrictos.

CORTE DE MATERIAL GRUESO

Al cortar materiales más gruesos, el corte por plasma se destaca como el claro ganador. El corte por plasma tiene la capacidad de cortar láminas metálicas gruesas, lo que puede resultar difícil para otros métodos de corte debido a la generación de un chorro de plasma de alta velocidad. El corte por plasma es ideal para fines industriales debido a su capacidad de cortar metales gruesos con precisión.

La precisión y velocidad del corte por plasma lo hacen ideal para la construcción, la construcción naval y la fabricación de metales, donde cortar materiales duros es una rutina. Los sectores industriales que necesitan soluciones de corte confiables y versátiles encontrarán en el corte por plasma una excelente opción, ya que puede manejar metales gruesos.

IMPACTO TÉRMICO

El corte por plasma, al igual que otros métodos de corte basados en calor, genera calor. Sin embargo, en comparación con otros métodos de corte basados en calor, el corte por plasma tiene un impacto térmico significativamente menor en el material circundante, lo que es una clara ventaja.

Al cortar materiales más delgados, más propensos a la deformación inducida por el calor, este impacto térmico reducido reduce la probabilidad de distorsión o deformación. El corte por plasma es muy recomendable para cualquier tarea que requiera cortes limpios y precisos en materiales más delgados, ya que reduce en gran medida la probabilidad de daño o deformación del material durante el proceso de corte.

FACILIDAD DE USO

Dado que están diseñadas pensando en el operador, las máquinas de corte por plasma son sencillas. Esta facilidad de uso garantiza que personas con distintos niveles de habilidad puedan operarlas de manera eficaz.

La automatización del proceso de corte permite conseguir cortes limpios y precisos en todo momento.

Los operadores pueden lograr cortes consistentes a través de la automatización, lo que aumenta la productividad y acorta la curva de aprendizaje asociada con los nuevos métodos de corte. Esta facilidad de uso no solo aumenta la productividad, sino que también hace que sea más sencillo para las empresas satisfacer las demandas de producción fluctuantes y capacitar a los nuevos empleados. Las máquinas de corte por plasma brindan a los operadores interfaces sencillas y capacidades automatizadas, al mismo tiempo que ayudan a la estandarización y eficiencia de los procesos de corte.

DESVENTAJAS DEL CORTE POR PLASMA

REQUIERE EQUIPO COSTOSO

El corte por plasma tiene algunas desventajas, la más notable es el alto costo del equipo necesario. Un soplete de plasma, un compresor de aire y una fuente eléctrica son los instrumentos principales necesarios para el corte por plasma. Si no se tiene acceso fácil a un compresor de aire, estas piezas pueden ser relativamente económicas. También es importante considerar el costo de los consumibles, como las puntas y los electrodos del soplete de plasma.

Estos consumibles deben reemplazarse periódicamente, lo que aumenta el costo total de operación. Por lo tanto, es importante pensar en el costo de compra y mantenimiento de la maquinaria de corte por plasma. Incluso teniendo en cuenta estos costos, las industrias que dan prioridad a la velocidad y la capacidad de espesor encontrarán en el corte por plasma una opción valiosa.

PRODUCE RESIDUOS PELIGROSOS

Otro inconveniente es que el corte por plasma genera residuos peligrosos. El gas ionizado utilizado en el corte por plasma contiene gases tóxicos como el ozono y el monóxido de carbono. Sin una ventilación adecuada, estos productos químicos podrían liberarse al aire, lo que supondría un riesgo para la salud de cualquier persona que se encuentre en las inmediaciones. Los consumibles de la antorcha de plasma usados también contienen productos químicos que deben eliminarse de forma segura.

LIMITADO A MATERIALES DELGADOS

El corte por plasma solo se puede utilizar en materiales delgados, lo que representa una de sus principales desventajas. El corte de materiales gruesos puede resultar complicado con el corte por plasma, ya que utiliza un flujo estrecho y de alta velocidad de gas ionizado. El corte con oxicombustible, por ejemplo, es el método que se debe utilizar si se necesita cortar metal grueso.

FACTORES A TENER EN CUENTA AL COMPARAR CADA MÉTODO

A la hora de decidir entre el corte por plasma y el corte por láser, es importante tener en cuenta los siguientes factores:

HABILIDADES DE CORTE

Los cortadores de plasma son muy adecuados para usos industriales debido a su capacidad para cortar láminas metálicas gruesas. Sin embargo, las máquinas láser son ideales para trabajar con metales más delgados debido a su precisión y capacidad para crear diseños intrincados. El corte por láser es excelente cuando se necesitan cortes pequeños y precisos, mientras que el corte por plasma es excelente cuando se necesitan cortes grandes y sencillos.

Cuando las empresas conocen los beneficios de cada método de corte, pueden elegir el mejor para el trabajo según el grosor del material y los requisitos de corte deseados.

EFICIENCIA Y VELOCIDAD

El corte por láser muestra su ventaja de velocidad al trabajar con materiales delgados, ya que proporciona cortes rápidos y precisos. El corte por plasma, por otro lado, es útil porque sus velocidades de corte son estables independientemente del espesor del material. Los sistemas de control numérico por computadora (CNC) mejoran la precisión y la productividad de los procesos de corte por láser y plasma.

La tecnología CNC permite a los operadores realizar cortes más rápidos y uniformes, lo que acelera la producción y mejora la productividad. Las empresas están más preparadas para lograr resultados precisos, eficientes y confiables en diversas aplicaciones de corte al incorporar sistemas CNC con opciones de corte por láser y plasma.

MATERIALES APROPIADOS

Mientras que los cortadores de plasma solo pueden trabajar con materiales conductores como acero, aluminio y cobre, los cortadores láser pueden trabajar con madera, vidrio, plástico y más. Es importante recordar que cortar materiales reflectantes con un láser de CO2 podría ser desastroso porque el rayo láser se reflejaría en ellos.

La capacidad de cortar una amplia variedad de materiales con un láser abre nuevas posibilidades de uso en muchos campos. La elección de la tecnología de corte adecuada para el trabajo depende de conocer las fortalezas y debilidades de ambos enfoques.

RESTRICCIONES PRESUPUESTARIAS

A la hora de decidir entre el corte por plasma y el láser, es importante tener en cuenta los costes. La inversión inicial en equipos de corte por láser suele ser mayor que la de las máquinas de corte por plasma. A pesar de la mayor inversión inicial, la naturaleza precisa del corte por láser permite un menor desperdicio de material y una mayor producción. Debido a sus menores costes iniciales, las industrias con presupuestos limitados deberían plantearse cambiar al corte por plasma.

CALIDAD DE CORTE

Piense en la precisión que necesita para realizar los cortes. El corte por láser suele dar como resultado cortes limpios y sin rebabas con bordes pulidos. Los bordes pueden quedar ligeramente más irregulares después del corte por plasma. Al decidirse por un método, es importante pensar en el resultado deseado en cuanto al acabado de las piezas cortadas y la calidad de los bordes.

CONCLUSIÓN

El corte por láser y el corte por plasma son dos técnicas comunes que se utilizan en diversas industrias para realizar cortes precisos. El corte por láser es un método para cortar metales mediante un haz de luz intenso y concentrado, mientras que el corte por plasma utiliza un método de fusión. Produce resultados precisos al fundir el metal y expulsarlo. El corte por plasma es particularmente eficaz para cortar materiales conductores de electricidad como acero inoxidable, cobre, aluminio, acero y latón.

El corte por láser es más rápido que el corte mecánico tradicional, con una velocidad de corte de hasta unos 10 mm de espesor. También es más flexible, ya que no necesita cambiar de herramienta entre cortes, lo que aumenta la productividad y reduce el tiempo de configuración. Funciona igualmente bien con líneas rectas, curvas y patrones complejos, lo que lo hace ideal para trabajos que requieren cortes y diseños precisos.

El corte por láser también es más flexible, ya que no es necesario cambiar de herramienta entre cortes, lo que permite una producción más rápida y un menor tiempo de inactividad. Funciona igual de bien con líneas rectas, curvas y patrones complejos, lo que lo hace ideal para trabajos que exigen cortes y diseños precisos.

Sin embargo, el corte por láser tiene varias desventajas, como el consumo de energía, los humos peligrosos, las limitaciones en el espesor del material y los ritmos de producción inconsistentes. Un operador experto es esencial para configurar correctamente el cortador láser, ajustando la potencia, la velocidad y el enfoque. Un operador experto puede garantizar cortes precisos y de alta calidad al comprender los factores que afectan al material que se corta y los parámetros que se utilizan.

En conclusión, el corte por láser y por plasma son dos técnicas esenciales para las empresas de diversas industrias. Si bien el corte por láser ofrece velocidades de corte más rápidas y flexibilidad, es esencial considerar las necesidades y requisitos específicos de cada método para maximizar la productividad y lograr los resultados deseados. El corte por plasma es un método de corte altamente eficiente y versátil que es ideal para industrias que necesitan manipular materiales más gruesos. Su velocidad de corte ultrarrápida permite a las empresas aumentar la producción, reducir el tiempo de respuesta y cumplir con plazos ajustados. El corte por plasma tiene un menor impacto térmico en el material circundante, lo que lo hace adecuado para la construcción, la construcción naval y la fabricación de metales. Su facilidad de uso y automatización facilitan a los operadores lograr cortes limpios y precisos.

Sin embargo, el corte por plasma tiene algunas desventajas, como el alto costo de los equipos y los consumibles y la producción de desechos peligrosos. Los gases tóxicos como el ozono y el monóxido de carbono están presentes en el gas ionizado utilizado en el corte por plasma, lo que puede suponer riesgos para la salud si no se elimina de forma adecuada. Además, el corte por plasma se limita a materiales delgados, lo que dificulta el corte de materiales gruesos.

Al comparar el corte por plasma y el corte por láser, las empresas deben tener en cuenta factores como la capacidad de corte, la eficiencia y la velocidad, los materiales adecuados, las limitaciones presupuestarias y la calidad del corte. El corte por plasma es adecuado para cortes pequeños y precisos, mientras que el corte por láser es excelente para cortes grandes y sencillos. Ambos métodos tienen sus puntos fuertes y débiles, por lo que es fundamental que las empresas elijan la tecnología de corte adecuada para sus necesidades específicas.

En conclusión, el corte por plasma es un método de corte versátil y eficiente que se puede utilizar en diversas industrias, como la construcción, la construcción naval y la fabricación de metales. Su facilidad de uso, automatización y versatilidad lo convierten en una excelente opción para las industrias que necesitan cumplir plazos ajustados y aumentar la productividad.

Enlace:¿CUÁL ES LA DIFERENCIA ENTRE EL CORTE POR LÁSER Y EL CORTE POR PLASMA?

Etiquetas importantes: fundicion a la cera perdida, Fresado CNC, Mecanizado de metales