Fundición a presión

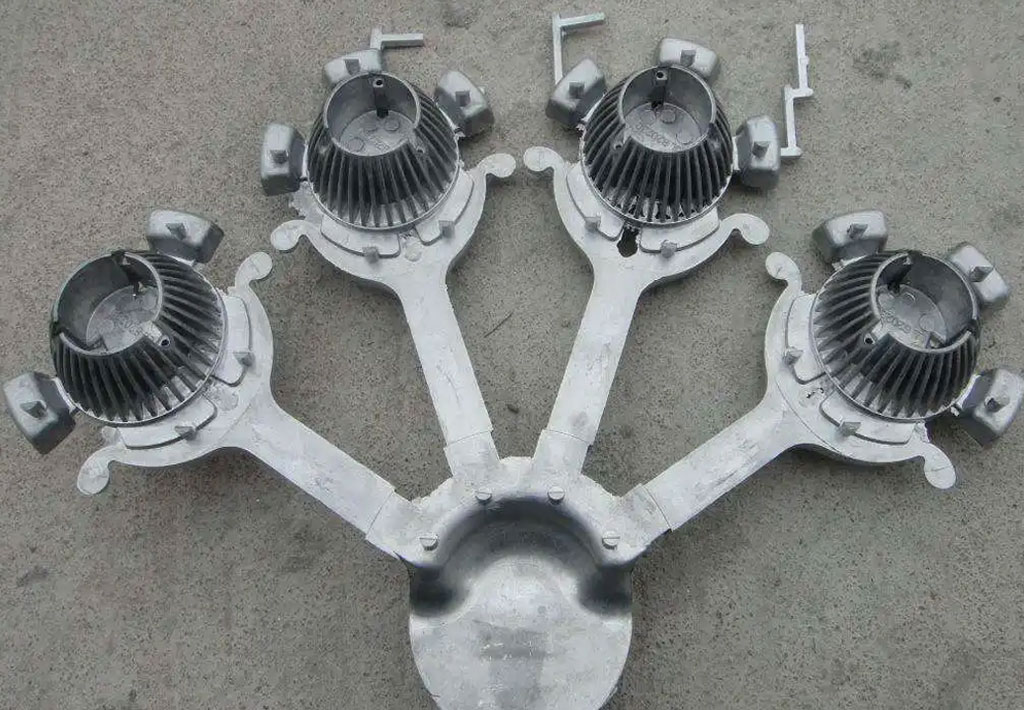

Nuestras máquinas de fundición a presión varían desde 130 hasta 3000 toneladas métricas, podemos producir piezas de fundición a presión desde unos pocos gramos hasta más de 100 libras con una calidad superior listas para ensamblar. Para piezas de fundición a presión con requisitos de recubrimientos estéticos, funcionales o protectores, también ofrecemos una amplia gama de acabados superficiales que incluyen recubrimiento en polvo, recubrimiento electrónico, granallado, cromado y acabado brillante.

Desde la fabricación de piezas fundidas a presión de aluminio de alta gama hasta trabajos de ensamblaje y acabado, BE-CU se enorgullece de brindar servicios de ingeniería excepcionales. Nos hemos dedicado a construir mejores piezas y hemos ayudado a innumerables industrias a encontrar valor y rendimiento en el camino.

EMPRESA Y FABRICANTE DE SERVICIOS AVANZADOS DE FUNDICIÓN A PRESIÓN EN CHINA

BE-CU es un fabricante global de servicio completo de productos de fundición a presión de aluminio de precisión. Con más de 30 años de experiencia en investigación y desarrollo, fabricación y mecanizado de precisión para la industria de la fundición a presión de aluminio, nos especializamos en la fabricación de piezas y componentes de fundición a presión de aluminio y zinc de calidad superior a través de maquinaria y técnicas avanzadas, y también proporcionamos herramientas y fabricación de moldes. , mecanizado CNC, así como varios acabados superficiales, estamos orgullosos de trabajar con algunas de las principales empresas de automoción, ingeniería, electrónica y telecomunicaciones del mundo.

BE-CU tiene una gran fábrica de fundición a presión que cuenta con un conjunto completo de instalaciones para desarrollar diseños de moldes innovadores y fabricar moldes y piezas fundidas (productos de fundición de metal), las máquinas automatizadas pueden reducir la mano de obra y mejorar la productividad de las piezas fundidas a presión, maquinistas profesionales y personal capacitado monitoreará el proceso completo de fabricación y controlará las variables. Contáctenos para saber más sobre nuestros servicios de fundición, lo que nos permite enviarle una solución económica para su proyecto en muchas industrias.

Como lo hacemos

Todo nuestro trabajo comienza con nuestras instalaciones de última generación que suman un total de 30.000 metros cuadrados. Nuestro equipo de última generación incluye 20 máquinas de fundición a presión de aluminio, un sistema de fusión centralizado y hornos individuales que pueden soportar varias aleaciones para proyectos personalizados. BE-CU utiliza equipos de fundición a presión tecnológicamente avanzados, celdas de trabajo robóticas y sistemas de monitoreo de procesos para una visión integral de todo el panorama de producción. Esta configuración permite una evaluación constante para garantizar piezas de alta calidad sin defectos ni desperdicios.

¿Cuál es la elección de material para sus piezas?

- Aluminum Alloy: ADC12, A360, A380, YL101, YL102, etc.

- Zinc Alloy: Zamak-2, Zamak-3, Zamak-4, Zamak-5, ZA-8, etc.

- magnesium alloy: ADZ91

- Cav/core material: 8407, H13, NAK80, SKD61, S136, 718, etc.

- Mold life: 100,000 times to 1,000,000 times.

POR QUÉ ELEGIRNOS

Estamos ubicados en una región conocida por su desarrollo técnico y capacidades de fabricación de clase mundial, instalaciones industriales y una extensa red de logística y transporte. Estamos aquí para convertir sus ideas en realidad de forma rápida, precisa y a un precio competitivo.

Calidad asegurada

Equipo Profesional

Ventas Proactivas

Quien nos eligió

Ingenieros experimentados

Servicio 24/7

Nuestro servicio de fundición a presión: su fuente de ingeniería de primer nivel

BE-CU (afiliado a Pintejin Group), tiene más de 30 años de experiencia en investigación, desarrollo y fabricación en la industria de fundición a presión de aluminio personalizada. BE-CU cuenta con la certificación ISO 9001, IATF 16949, cuenta con un experimentado equipo de gestión técnica y control de calidad. equipos de producción avanzados, diseño de troqueles y capacidad de mecanizado preciso, y podemos proporcionar productos y servicios de buena calidad a nuestros clientes. Es una empresa técnica dedicada a proporcionar a los clientes investigación y desarrollo de productos y fundiciones de precisión.

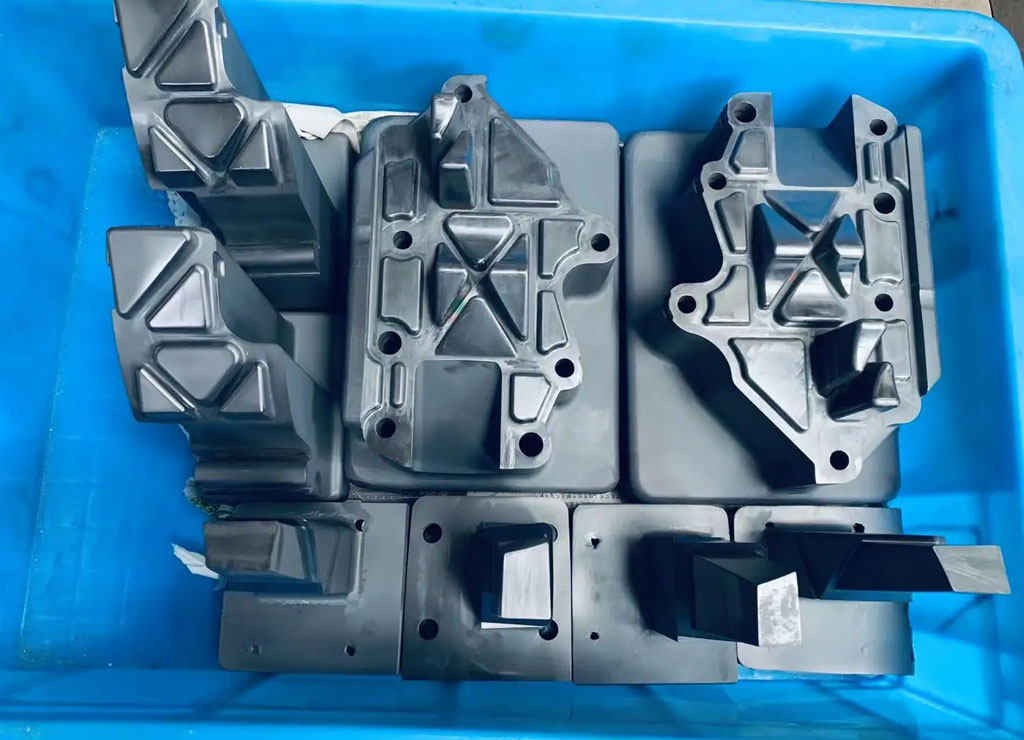

DIE CASTING TOOLING/MOLD DESIGN

El equipo de diseño de moldes lleva a cabo el desarrollo de nuevos productos a través del diseño profesional de modelos 3D, así como el análisis y la validación del flujo de moldes para garantizar a los clientes productos satisfactorios.

HERRAMIENTAS DE FUNDICIÓN A PRESIÓN

Nuestro diseño y fabricación de los moldes están en línea con los estándares internacionales de calidad. La sala de herramientas aplica tecnología CAD/CAM, CATIA V5, UG, Pro-E, diseño/fabricación de herramientas internas, método de elementos finitos y simulación de flujo de molde, etc.

PROCESO DE FUNDICIÓN A PRESIÓN INTERNA

La fundición a presión se puede dividir en: fundición, molde, fundición a presión. La fundición a presión es un método de fundición de precisión que utiliza una alta presión para forzar una solución de metal en un molde de metal complejo.

SOLDADURA POR FRICCIÓN

Esta es la última aplicación de control electrónico/sistema de batería.

MECANIZADO CNC DESPUÉS DE LA FUNDICIÓN A PRESIÓN

El mecanizado CNC cambia directamente el tamaño, la forma, la posición mutua, la rugosidad de la superficie o las propiedades de las materias primas o los productos semiacabados para convertirlos en productos terminados. Incluyendo: fundición, soldadura, galvanoplastia, tratamiento térmico, mecanizado y procesos de montaje.

TRATAMIENTO DE SUPERFICIES

El tratamiento de superficie es un proceso para formar artificialmente una capa superficial en la superficie de un material base que es diferente de las propiedades mecánicas, físicas y químicas del cuerpo base. El propósito del tratamiento superficial (E-coating/KTL) y los acabados es cumplir con los requisitos de resistencia a la corrosión, resistencia al desgaste, decoración y otras funciones especiales del producto.

Aquí en BE-CU, la calidad es lo primero para brindar un valor excepcional a los clientes a través de procesos optimizados y prácticas de fabricación altamente eficientes. Explore nuestro sitio web para obtener más información sobre nuestros servicios, industrias atendidas o capacidades. ¡También puede comunicarse con un representante de servicio al cliente para obtener más información sobre cómo trabajar con los expertos en fabricación de primer nivel en BE-CU!

Ventajas de la fundición a presión

- Simple or complex shapes

- Thin wall thickness

- Light weight

- High rates of production

- Corrosion resistance

- Monolithic – combine multiple functions in one

- Efficient and economical alternative to other processes

- Thin wall thickness – up to 0.040 inch for small castings

- Light weight – light alloys are used

- Corrosion resistance – surfaces are smoother than other casting types

¿Qué es la fundición a presión?La historia de la fundición a presión.

La fundición a presión es un proceso de fundición automatizado en el que el líquido fundido se presiona en un molde a alta presión (150 a 1200 bar) y a una alta velocidad de llenado (hasta 540 km/h). Por lo general, se utilizan aleaciones con un punto de fusión bajo. Este proceso de fundición es especialmente adecuado para la producción en serie y en masa de componentes porque, a diferencia de la fundición en arena, por ejemplo, se utilizan moldes metálicos permanentes que no tienen que destruirse después de la fundición. Es posible producir componentes grandes y complejos con espesores de pared bajos. La fundición a presión surgió a mediados del siglo XIX, cuando florecieron las publicaciones. El objetivo era poder imprimir periódicos y libros de forma rápida, flexible y rentable. Estos incluyen un dispositivo operado manualmente en el que una aleación de estaño y plomo se podía convertir en letras (1838), la imprenta rotativa (1846) y finalmente la máquina de composición tipográfica Linotype (1886). Uno de los elementos principales de esta máquina era una máquina de fundición a presión integrada que vertía plomo líquido en los moldes de línea hechos de troqueles de letras de latón. Después de la fundición, las matrices se devolvieron al cargador de matrices y las líneas de plomo fundidas se expulsaron. Luego, las líneas principales se ensamblaron en páginas que sirvieron como placas de impresión para la impresión con alimentación de hojas o como plantillas para las placas de impresión redondas requeridas para el proceso de impresión rotativa.

Fundición a presión de baja presión frente a alta presión

En la práctica de la fundición se utilizan varios procesos. Las piezas fundidas también se pueden producir sin alta presión. En el proceso de fundición en arena, por ejemplo, la aleación se vierte en un molde de arena, que debe ser destruido para revelar el componente fabricado (espuma perdida). En la fundición a la cera perdida, que se utiliza para fabricar piezas fundidas muy pequeñas, los moldes y modelos (normalmente de cera o plástico) también se destruyen después del proceso de fundición. Otro ejemplo es Gravity Die Casting, que usa un molde de metal permanente pero no usa alta presión para presionar la masa fundida en el molde. Más bien, la fundición se fabrica o el molde se llena por gravedad. También hay diferencias en el proceso de fundición a presión. Por ejemplo, hay procesos que usan alta o baja presión para producir los componentes. Mientras que la fundición a presión a alta presión representa alrededor del 50 % de la producción de fundición de metales ligeros, la fundición a presión a baja presión solo representa algo menos del 20 % de la producción total.2 La fundición a presión a baja presión utiliza principalmente aleaciones con puntos de fusión bajos. Es posible fundir componentes de 2 a 150 kg. Las ventajas son que se pueden lograr valores de resistencia muy altos y geometrías complejas, así como una mejor utilización del material y precisión dimensional. El proceso es menos adecuado para piezas de paredes muy delgadas, ya que solo se puede obtener un espesor de pared mínimo de 3 mm. También debe mencionarse que los ciclos de fundición que utilizan fundición a presión a baja presión son más lentos que aquellos a alta presión. En la fundición a presión a alta presión, la masa fundida se presiona en el molde a alta presión y a alta velocidad, lo que acelera el ciclo de fundición. Además, se pueden producir piezas fundidas de paredes más delgadas (espesor de pared mínimo de 1 mm) con superficies más lisas. Sin embargo, la desventaja de este proceso de fabricación es que se incurre en altos costos de operación e inversión, los valores de resistencia son más bajos y el peso de fundición a presión es limitado porque depende de la fuerza de cierre de la máquina.