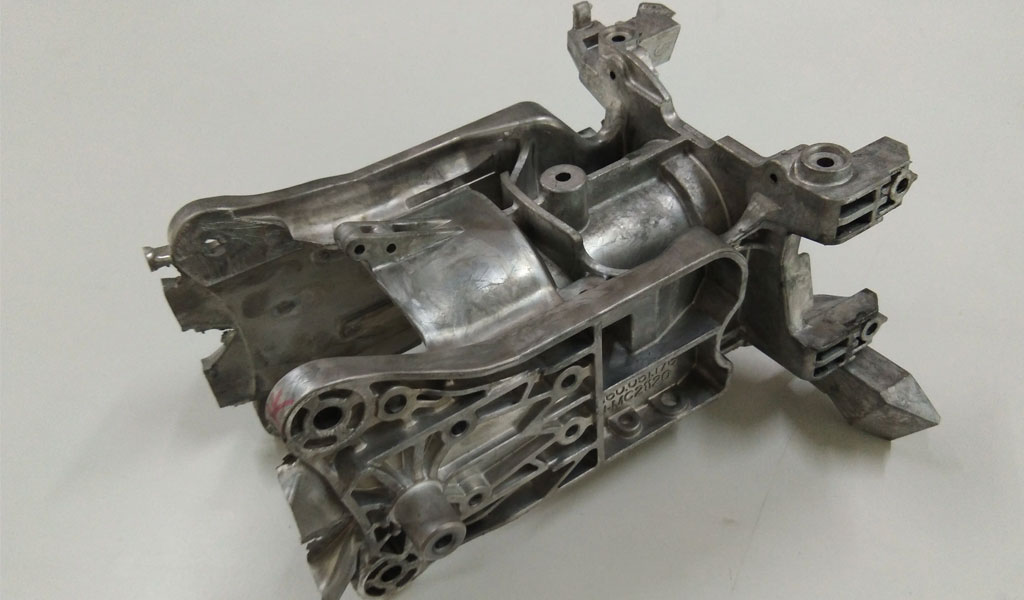

La fundición a presión de aleación de magnesio tiene amplias perspectivas de aplicación y un valor económico extremadamente importante en los campos del automóvil, la electrónica, los aparatos eléctricos, el transporte, la industria aeroespacial, la aviación, la defensa nacional y el ejército. Sin embargo, el potencial de electrodo de la aleación de magnesio es muy negativo (-2.34v), y la película de óxido de la aleación de magnesio suele ser porosa y porosa, con alta actividad química y electroquímica, por lo que su estabilidad química es baja y su resistencia a la corrosión es pobre. Además, la aleación de magnesio tiene baja dureza y poca resistencia al desgaste. Estos defectos también limitan hasta cierto punto la amplia aplicación de las aleaciones de magnesio. Ampliamente utilizado. Por lo tanto, cómo mejorar eficazmente la resistencia al desgaste y la resistencia a la corrosión de las aleaciones de magnesio desde la perspectiva de la aplicación industrial se ha convertido en un problema técnico clave que debe resolverse en el desarrollo y la investigación de las aleaciones de magnesio. Lea este artículo para comprender las medidas efectivas para mejorar la resistencia a la corrosión de las aleaciones de magnesio.

Medidas efectivas para mejorar la resistencia a la corrosión de la aleación de magnesio

Se preparó un revestimiento protector compuesto nanocristalino amorfo a base de aluminio sobre la superficie de la aleación de magnesio en la Facultad de Ingeniería de las fuerzas armadas mediante tecnología de pulverización por arco de alta velocidad, y se obtuvieron buenos resultados. La tecnología de rociado por arco de alta velocidad tiene las características de alta calidad, alta eficiencia, bajo costo, gran área de rociado y aplicación industrial. Se ha convertido en uno de los métodos importantes de protección de superficies para la preparación de recubrimientos anticorrosivos y resistentes al desgaste. En el proceso de rociado por arco de alta velocidad, la velocidad de enfriamiento de las partículas rociadas por fusión es muy rápida y es fácil obtener un recubrimiento compuesto nanocristalino amorfo con alta eficiencia de deposición y bajo costo. Por lo tanto,

El recubrimiento compuesto de Al-Ni-Y-Co se preparó con éxito mediante la tecnología automática de pulverización por arco de alta velocidad. La estructura de cada área del recubrimiento es uniforme y compacta, mostrando características típicas de estructura en capas. No hay grietas entre las capas y no hay poros ni grietas evidentes en la junta. El principal modo de unión entre el revestimiento y el sustrato es la unión mecánica, pero la unión micrometalúrgica también juega un cierto papel. La porosidad es de aproximadamente 1,8 %, la fuerza de unión es de 26,8 mpa y la microdureza promedio es de 311,7 hv, que es cinco veces mayor que la de la aleación de magnesio AZ91. El recubrimiento está compuesto por una fase nanocristalina amorfa con un tamaño de dispersión de 10 ~ 80 nm y una pequeña cantidad de estructura microcristalina.

Los resultados muestran que la resistencia al desgaste del revestimiento compuesto nanocristalino amorfo de Al-Ni-Y-Co es 6 veces mayor que la de la aleación de magnesio AZ91, y la tasa de desgaste es baja. Esto se debe a que la fase amorfa del recubrimiento es una dispersión de nanopartículas equivalente a α-A1. Estas nanopartículas pueden desempeñar el papel de fortalecer la dispersión hasta cierto punto, prevenir la propagación de grietas en el proceso de desgaste y hacer que el revestimiento compuesto nanocristalino amorfo a base de aluminio tenga una buena resistencia al desgaste.

Los resultados de la prueba de corrosión en una solución acuosa de NaCl al 5 % muestran que la resistencia a la corrosión del revestimiento compuesto nanocristalino amorfo de Al-Ni-Y-Co es significativamente mejor que la de la aleación de magnesio AZ91. El potencial de autocorrosión de la aleación de magnesio AZ91 es significativamente mayor que el de la aleación de magnesio AZ91, y la densidad de corriente de autocorrosión es aproximadamente 1/5 de la de la aleación de magnesio AZ91. En comparación con la aleación de magnesio AZ91, la morfología de la superficie después de la corrosión es más suave y la corrosión por picaduras es menor. La aleación de magnesio tiene una fuerte actividad de oxidación y es fácil de oxidar. Se forma una película de óxido en la superficie de la aleación de magnesio. Sin embargo, la resistencia de esta película de óxido a la erosión por iones de cloruro es muy débil y vulnerable al daño. Hay fase amorfa, fase nanocristalina y fase microcristalina en recubrimiento Al-Ni-Y-Co, y hay fase nanocristalina dispersa en matriz amorfa. La fase amorfa no tiene límites de grano ni defectos y tiene buena resistencia a la corrosión. La existencia de una fase nanocristalina puede promover la formación de una película pasiva y evitar una mayor corrosión. La película de óxido formada por gotas y la estructura compuesta forman alternativamente un revestimiento compuesto de Al-Ni-Y-Co, lo que hace que las piezas fundidas a presión de aleación de magnesio tengan una excelente resistencia a la corrosión.

Enlace:Medidas efectivas para mejorar la resistencia a la corrosión de la aleación de magnesio

Etiquetas importantes: Fundición a presión, Fresado CNC, Torneado CNC