El mecanizado se refiere al proceso de cambiar las dimensiones o propiedades de una pieza de trabajo a través de un dispositivo mecánico. Según la diferencia en los métodos de procesamiento, se puede dividir en procesamiento de corte y procesamiento a presión.

a través de BE-CU.COM

Conceptos básicos del proceso

proceso de producción

El proceso de producción de una máquina se refiere a todo el proceso de elaboración de un producto a partir de materias primas (o productos semiacabados). Para la producción de máquinas, incluye transporte y almacenamiento de materias primas, preparación para la producción, fabricación de espacios en blanco, procesamiento y tratamiento térmico de piezas, montaje y depuración de productos, pintura y embalaje, etc. El contenido del proceso de producción es muy extenso. Las empresas modernas utilizan los principios y métodos de la ingeniería de sistemas para organizar y guiar la producción, y consideran el proceso de producción como un sistema de producción con entradas y salidas.

En el proceso de producción, el proceso de cambiar la forma, el tamaño, la ubicación y la naturaleza del objeto de producción para convertirlo en un producto terminado o semiterminado se denomina proceso. Es la parte principal del proceso de producción. El proceso se puede dividir en fundición, forja, estampado, soldadura, mecanizado, montaje y otros procesos. El proceso de fabricación mecánica generalmente se refiere a la suma del proceso de mecanizado de las piezas y el proceso de montaje de la máquina. Otros procesos se denominan auxiliares. procesos Procesos tales como transporte, almacenamiento, suministro de energía, mantenimiento de equipos, etc. El proceso tecnológico se compone de uno o varios procesos secuenciales, y un proceso consta de varios pasos de trabajo.

El proceso es la unidad básica que constituye el proceso de mecanizado. El llamado proceso se refiere a la parte del proceso que un trabajador (o un grupo de) completa continuamente en una máquina herramienta (o un sitio de trabajo) en la misma pieza de trabajo (o en varias piezas de trabajo al mismo tiempo). La característica principal de un proceso es que no cambia los objetos, equipos y operadores de procesamiento, y el contenido del proceso se completa continuamente.

El paso de trabajo está bajo la condición de que la superficie de procesamiento no cambie, la herramienta de procesamiento no cambie y la cantidad de corte no cambie.La pasada también se denomina carrera de trabajo, que es el paso de trabajo completado por la herramienta de mecanizado en la superficie mecanizada una vez.

Para formular el proceso de maquinado es necesario determinar el número de procesos por los que pasará la pieza y la secuencia en la que se llevan a cabo los procesos, solo se lista un breve proceso del nombre del proceso principal y su secuencia de procesamiento, el cual es llamada ruta del proceso.

La formulación de la ruta del proceso es formular el diseño general del proceso. La tarea principal es seleccionar el método de procesamiento de cada superficie, determinar la secuencia de procesamiento de cada superficie y la cantidad de procesos en todo el proceso. La formulación de la ruta del proceso debe seguir ciertos principios.

tipo de producción

Los tipos de producción se dividen generalmente en tres categorías:

- Producción de una sola pieza: Los productos de diferentes construcciones y tamaños se producen individualmente y con poca repetición.

- Producción en masa: El mismo producto se fabrica en lotes durante todo el año, y el proceso de fabricación tiene un cierto grado de repetibilidad.

- Producción en masa: la cantidad de productos fabricados es muy grande y la mayoría de los sitios de trabajo a menudo repiten el procesamiento de una parte determinada de un proceso determinado.

Diseño de especificación de procesos

Criterios de diseño:

- La especificación del proceso diseñado debe poder garantizar la calidad del procesamiento de las piezas de la máquina (o la calidad del ensamblaje de la máquina) y cumplir con los requisitos técnicos especificados en los planos de diseño.

- El proceso tecnológico debe tener una alta productividad, para que el producto pueda ser puesto en el mercado lo antes posible.

- Trate de reducir los costos de fabricación

- Preste atención a la reducción de la intensidad laboral de los trabajadores y garantice la seguridad de la producción.

Datos originales:

- Dibujo de montaje del producto, dibujo de piezas.

- Estándares de calidad para la aceptación del producto.

- El programa de producción anual del producto.

- Las condiciones de producción de la fábrica, incluidas las especificaciones, el rendimiento y el estado actual de las máquinas herramienta y los equipos de proceso, el nivel técnico de los trabajadores, la capacidad de la fábrica para fabricar equipos de proceso y las capacidades de suministro de energía y gas de la fábrica.

- Manuales de diseño y estándares relevantes requeridos para el diseño de especificaciones de procesos y el diseño de equipos de proceso.

- información de tecnología de fabricación avanzada nacional y extranjera, etc.

Contenido del paso:

- Analizar los planos de ensamblaje y los planos de piezas del producto de investigación.

- Determinar el espacio en blanco.

- Dibuje la ruta del proceso y seleccione la superficie base de posicionamiento.

- Determinar el equipo utilizado en cada proceso.

- Determinar las herramientas, accesorios, herramientas de medición y herramientas auxiliares utilizadas en cada proceso.

- Determinar los requisitos técnicos y métodos de inspección de cada proceso principal.

- Determine el margen de mecanizado de cada proceso y calcule el tamaño y la tolerancia del proceso.

- Determine la cantidad de corte.

- Determinar la cuota de horas de trabajo.

Introducción al punto de referencia

concepto

Las partes mecánicas están compuestas por varias superficies. Para estudiar la relación relativa entre las superficies de las partes, se debe determinar un dato. El dato es el punto, la línea y la superficie sobre los cuales se determina la posición de otros puntos, líneas y superficies. en la parte. De acuerdo con las diferentes funciones de los puntos de referencia, los puntos de referencia se pueden dividir en dos categorías: puntos de referencia de diseño y puntos de referencia de proceso.

Clasificación

Datum de diseño: El datum utilizado para determinar la posición de otros puntos, líneas y superficies en el dibujo de la pieza se denomina datum de diseño.

Dato de proceso: El dato utilizado por la pieza en el proceso de mecanizado y montaje se denomina dato de proceso.

Los puntos de referencia de proceso se dividen en puntos de referencia de ensamblaje, puntos de referencia de medición y puntos de referencia de posicionamiento según diferentes usos.

- Datum de ensamblaje: El datum utilizado para determinar la posición de una pieza en un componente o producto durante el ensamblaje se denomina datum de ensamblaje.

- Datum de medición: El datum utilizado para comprobar el tamaño y la posición de la superficie mecanizada se denomina datum de medición.

- Punto de referencia de posicionamiento: el punto de referencia utilizado para el posicionamiento de la pieza de trabajo durante el procesamiento se denomina punto de referencia de posicionamiento. Como superficie (o línea, punto) de la referencia de posicionamiento, solo se puede seleccionar la superficie en blanco sin procesar en el primer proceso. Esta superficie de posicionamiento se denomina referencia aproximada. La superficie mecanizada se puede utilizar como referencia de posicionamiento en cada proceso posterior. ., esta superficie de posicionamiento se denomina punto de referencia fino.

Asignación de mecanizado

En el proceso de cambio de una pieza en bruto a un producto terminado, el espesor total de la capa de metal cortada en una superficie maquinada se denomina margen de maquinado total de la superficie. El espesor de la capa de metal eliminada en cada proceso se denomina margen de mecanizado entre procesos. Para las superficies giratorias, como los círculos exteriores y los orificios, la tolerancia del mecanizado se considera a partir del diámetro, por lo que se denomina tolerancia simétrica (es decir, tolerancia bilateral), es decir, el grosor real de la capa de metal eliminada es la suma del mecanizado. margen sobre el diámetro La mitad. La tolerancia de mecanizado del plano es la tolerancia unilateral, que es igual al espesor real de la capa de metal eliminada. El propósito de dejar un margen de maquinado en la pieza de trabajo es eliminar los errores de maquinado y los defectos superficiales dejados por el proceso anterior, como la capa fría, los poros, la capa de inclusión de arena en la superficie de la fundición, las incrustaciones de óxido, la capa de descarburación y la superficie. grietas en la superficie de la forja. , la capa de tensión interna y la rugosidad de la superficie después del mecanizado. Mejorando así la precisión y la rugosidad de la superficie de la pieza de trabajo. El tamaño del margen de mecanizado tiene una gran influencia en la calidad del mecanizado y la eficiencia de producción. La asignación excesiva de mecanizado no solo aumenta el trabajo de mecanizado y reduce la productividad, sino que también aumenta el consumo de materiales, herramientas y electricidad, y aumenta el costo de procesamiento. Si el margen de mecanizado es demasiado pequeño, no puede eliminar varios defectos y errores en el proceso anterior, ni compensar el error de sujeción durante el procesamiento en este proceso, lo que genera productos de desecho. El principio de selección es hacer que el margen sea lo más pequeño posible con la premisa de garantizar la calidad. En términos generales, cuanto más acabado, menor es el margen de proceso.

Ámbito de aplicación

- Procesamiento de varias piezas de metal;

- Chapa, caja, estructura metálica;

- Mecanizado de aleaciones de titanio, superaleaciones, no metales, etc.;

- Diseño y fabricación de cámara de combustión de túnel de viento;

- Diseño y fabricación de equipos no estándar.

- Diseño y fabricación de moldes.

- Fabricación de piezas de plástico

- Procesamiento de prototipos o procesamiento por lotes

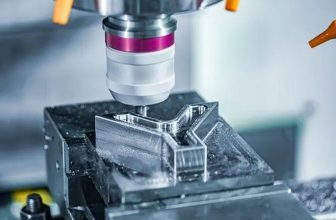

Equipo de uso común

La maquinaria requerida para el procesamiento incluye fresadora con pantalla digital, amoladora de formación con pantalla digital, torno con pantalla digital, máquina de descarga eléctrica, amoladora universal, centro de mecanizado, soldadura láser, alambre medio, alambre rápido, alambre lento, amoladora cilíndrica, amoladora cilíndrica interna, precisión tornos, etc., pueden procesar piezas de precisión, como torneado, fresado, cepillado, rectificado, etc. Tales máquinas son buenas para tornear, fresar, cepillar, rectificar y otros procesos de piezas de precisión, y pueden procesar varias piezas de forma irregular con una precisión de mecanizado de hasta 2 μm.

Estado del desarrollo

Con el rápido desarrollo del mecanizado moderno y el rápido desarrollo de la tecnología de mecanizado, han surgido gradualmente muchos métodos avanzados de tecnología de mecanizado, como la tecnología de micromecanizado, la tecnología de creación rápida de prototipos, la tecnología de mecanizado de precisión ultraprecisa, etc.

Tecnología de micromecanizado

Con el desarrollo de la Micro/Nano Ciencia y Tecnología (Micro/Nano Ciencia y Tecnología), las micromáquinas, que se caracterizan por su pequeño tamaño o escala de operación, se han convertido en una tecnología de alta tecnología para que las personas entiendan y transformen la micro mundo. Debido a su capacidad para operar en un espacio pequeño sin perturbar el entorno de trabajo y los objetos, las micromáquinas tienen un amplio potencial de aplicación en los campos aeroespacial, de instrumentos de precisión, biomédicos y otros, y se han convertido en un importante medio de investigación en nanotecnología. como la primera tecnología clave del siglo XXI.

Tecnología de mecanizado de creación rápida de prototipos

La tecnología de creación rápida de prototipos se desarrolló en el siglo XX y puede fabricar rápidamente prototipos o piezas basadas en modelos CAD. Es un método de fabricación aditiva de materiales, es decir, la formación tridimensional se completa mediante la acumulación ordenada de materiales. La tecnología de creación rápida de prototipos integra logros científicos y tecnológicos modernos, como la tecnología CNC, la tecnología de materiales, la tecnología láser y la tecnología CAD, y es una parte importante de la tecnología de mecanizado avanzada moderna.

Tecnología de mecanizado de ultraprecisión de precisión

El mecanizado de precisión y ultraprecisión es una parte importante de la tecnología moderna de mecanizado y fabricación, y es uno de los indicadores importantes para medir el nivel de la industria manufacturera de alta tecnología de un país. Desde la década de 1960, con el desarrollo de la informática y la tecnología de la información, se han impuesto mayores requisitos a la tecnología de fabricación, que no solo requieren una precisión dimensional y geométrica extremadamente alta, sino que también requieren una calidad de superficie extremadamente alta. Es bajo tal demanda del mercado que la tecnología de mecanizado de ultraprecisión se ha desarrollado rápidamente y han surgido varios procesos y nuevos métodos.

Enlace:¿Qué es el mecanizado?

Etiquetas importantes: Torneado CNC, Fabricación de moldes, Mecanizado CNC de 5 ejes