El concepto de mecanizado de engranajes existe desde hace algún tiempo porque se encuentran entre los componentes mecánicos más antiguos que todavía se utilizan en la actualidad. Los engranajes ofrecen varios beneficios en una amplia gama de aplicaciones. Se utilizan en diversos productos e industrias, incluida la automotriz, aeroespacial, industrial y más.

Los engranajes se pueden crear utilizando técnicas como fundición, forja, extrusión, pulvimetalurgia, corte y fresado de engranajes. Sin embargo, el proceso de mecanizado es crucial para lograr el tamaño, la forma y la suavidad de la superficie del engranaje final.

Esta guía distintiva le explicará todo lo que necesita saber sobre el mecanizado de engranajes, incluida su importancia. Profundizaremos en los diversos métodos para el procesamiento de engranajes, incluidos consejos importantes para la selección de materiales.

La importancia de los engranajes en la maquinaria

Los engranajes tienen varias importancia en la maquinaria, y algunos de ellos incluyen:

1.Configurar la velocidad de rotación

El proceso de corte de engranajes juega un papel crucial en la regulación de la velocidad de rotación de los sistemas mecánicos. Un ejemplo destacado de esta función se puede observar en la utilización de engranajes en los motores. Estos engranajes son responsables de ajustar con precisión la velocidad de rotación del motor mediante el empleo de relaciones de transmisión específicas. Incluir engranajes con distintas relaciones, como una relación de 1:2 para un motor eléctrico que funciona a 1400 rpm, facilita la modulación de las revoluciones por minuto del motor. Esto permite un control preciso sobre la velocidad de rotación.

2.Transmisión de energía

Una funcionalidad esencial de los engranajes radica en su capacidad para transmitir potencia entre componentes interconectados sin encontrar problemas relacionados con el deslizamiento. Un ejemplo común de esta capacidad es evidente en el contexto de las máquinas de torno.

Un motor no está directamente vinculado al eje primario para maniobrar el mandril dentro de la configuración de una máquina de torno. Los engranajes se emplean estratégicamente para cerrar la brecha entre el motor y el eje para garantizar una transmisión de potencia adecuada. Esto facilita el movimiento confiable del mandril.

3.Cambio de par

El par es la fuerza de rotación de un motor, que es importante para facilitar la aceleración. Los engranajes en blanco desempeñan un papel fundamental en la regulación de la salida de par. El impacto del diámetro del engranaje en la producción de torque ejemplifica este principio.

Los diámetros de engranaje más grandes generan niveles de torque más altos, un principio que opera en ambas direcciones. La elección del diámetro del engranaje permite realizar ajustes precisos en las características de par de un motor, influyendo así en su capacidad de aceleración.

4.Cambiar la dirección de potencia

El proceso de corte de engranajes facilita las modificaciones en la dirección de transmisión de potencia. Además de su función en la regulación de la velocidad y el par, los engranajes en blanco pueden afectar un cambio en la trayectoria de la potencia. El corte de engranajes se utiliza en estructuras como compuertas de presas y mecanismos de embalses.

Un ejemplo notable se puede observar en el funcionamiento de una puerta mediante engranajes. Al emplear engranajes, la manipulación de la manija de una puerta se puede traducir en movimiento vertical. Esto permite el movimiento controlado hacia arriba y hacia abajo de la puerta.

¿Qué es el mecanizado de engranajes? Descripción general

El mecanizado de engranajes implica la creación y conformación precisa de engranajes, que son componentes integrales utilizados en la maquinaria para transmitir par. Un engranaje, caracterizado por su naturaleza giratoria, presenta dientes que se entrelazan con los de otro mecanismo dentado. Este mecanismo permite la transferencia perfecta de potencia mecánica.

El proceso de corte de engranajes implica tallar meticulosamente los dientes del engranaje en una pieza esférica, formando un perímetro adornado con estas características esenciales. El arte especializado del corte de engranajes abarca varias técnicas de mecanizado, cada una de las cuales está diseñada para producir engranajes de alta precisión.

La fabricación de engranajes se logra mediante diversos medios, incluido el mecanizado, la pulvimetalurgia, la fundición y el estampado. Entre las muchas técnicas disponibles, las más precisas y populares son los métodos de fresado, rectificado, brochado y cojeo de engranajes. Estas técnicas garantizan la creación de perfiles de engranajes complejos y bien definidos.

Hay varios materiales utilizados en la construcción de engranajes, incluidos metales, plásticos e incluso madera. Los avances en la tecnología han generado enfoques alternativos, en los que se pueden formar engranajes de metal y plástico mediante fundición a presión o moldeo por inyección. Por tanto, los fabricantes pueden mirar más allá del proceso tradicional de fabricación de engranajes. Sin embargo, es imperativo reconocer que ciertos casos exigen mecanizado de posproducción para refinar el producto final del engranaje.

Tipos de procesos de fabricación para el procesamiento de engranajes

Echemos un vistazo a los distintos procesos de mecanizado para la fabricación de engranajes y sus aplicaciones únicas:

Fundición

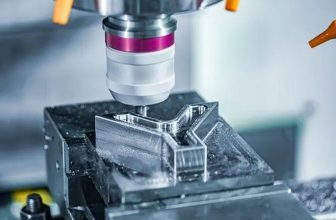

Las fresadoras de engranajes CNC se utilizan para producir los dientes de los engranajes. Sin embargo, la fundición es un proceso más sencillo que suele utilizarse para preparar piezas en bruto o cilindros para engranajes. Se prefiere para engranajes en bruto debido a su capacidad para la producción en masa y su relativa simplicidad.

Sin embargo, la fundición es la técnica de producción más utilizada en un campo específico. Esa es la fabricación de enormes engranajes. El corte de engranajes y otras técnicas de tallado de engranajes podrían ser más prácticas en diámetros grandes. Los engranajes más grandes suelen tener una construcción de engranaje recto.

Las técnicas de fundición más populares para fabricar engranajes son la fundición en carcasa, la fundición a presión, la fundición en arena y la fundición en molde permanente. En otros escenarios, otras estrategias son sólo parcialmente útiles. Sin embargo, los mencionados anteriormente son los más comunes en el sector manufacturero.

Forjar

Este es un método alternativo de producción. Es capaz de producir tanto componentes en bruto como engranajes prefabricados. El proceso de forjado encuentra un uso práctico, principalmente en casos que involucran diseños de piezas en bruto de engranajes relativamente sencillos.

Teóricamente, la forja es una técnica muy eficaz para fabricar engranajes destinados a aplicaciones de servicio pesado. Esta aplicación surge de la necesidad de someter los componentes forjados a un proceso de tratamiento térmico. Impactando así los engranajes resultantes con propiedades mejoradas de resistencia a la fatiga. Sin embargo, es esencial reconocer que las formidables fuerzas que exige el procedimiento de forja imponen limitaciones en las dimensiones y la delgadez que se pueden lograr mediante este método.

En la práctica, la forja demuestra una eficacia óptima al producir engranajes de entre 6 y 10 pies de diámetro. En particular, la variante específica de forjado utilizada, como la forja de precisión, puede dictar si se requieren procesos de mecanizado posteriores para lograr las especificaciones finales del engranaje.

Extrusión y estirado en frío

Esto representa un método alternativo para los procesos de corte de engranajes que ofrece versatilidad manteniendo la simplicidad. La extrusión, la técnica en cuestión, demuestra una ventajosa rentabilidad gracias a la reducción de los requisitos de herramientas. Sin embargo, es esencial señalar que este factor puede no determinar únicamente la viabilidad económica final.

La extrusión, como su nombre indica, implica el paso de un perfil metálico calentado a través de una forma predefinida de dimensiones más pequeñas. Este proceso produce una barra sólida que posee la configuración geométrica deseada, caracterizada por una superficie exterior robusta e impecablemente lisa.

Un procedimiento análogo, conocido como proceso de estirado en frío, se parece a la extrusión, aunque con diferencias particulares. En primer lugar, mientras que la extrusión impulsa la pieza en bruto a través de una matriz, el estirado en frío la impulsa. Además, un aspecto contrastante se refiere a la manipulación de la temperatura. A diferencia de la extrusión, el proceso de estirado en frío evita calentar la palanquilla inicial, mejorando en consecuencia las propiedades mecánicas del producto resultante, aunque a expensas de mayores costes.

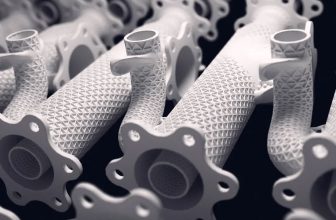

Metalurgia de polvos

La pulvimetalurgia es una técnica sofisticada que ha avanzado enormemente en los últimos años. Actualmente se emplea en diversos procesos de fabricación de engranajes, incluida la fabricación de engranajes internos. ¿Entonces cómo funciona exactamente? Desde fuera, es bastante sencillo. Sin embargo, existen numerosas complejidades involucradas.

Todo comienza con polvo de metal. El primer paso es darle la forma deseada a todo el polvo. Después de eso, la siguiente etapa garantiza que toda la disposición sea compacta, lo que da como resultado propiedades mecánicas más altas. Después de eso, calienta con cuidado todo el arreglo.

Es muy eficiente, simple y rentable en grandes cantidades. No será necesario ningún procesamiento posterior y el producto estará listo para usar. Sin embargo, los engranajes internos resultantes tienen limitaciones de tamaño y no pueden soportar una carga excesiva. Además, el coste inicial de cualquier sistema de pulvimetalurgia es relativamente elevado, lo que lo hace inadecuado para el tallado de engranajes de bajo volumen.

Supresión

La técnica de corte se parece mucho a la extrusión, aunque con algunas limitaciones en sus capacidades tridimensionales. En este proceso de fabricación de engranajes, se emplea chapa con una serie de troqueles para lograr la forma deseada. Se puede fabricar una amplia gama de tipos de engranajes mediante corte, lo que enfatiza el logro de resultados óptimos al producir engranajes rectos.

El enfoque de corte para la fabricación de engranajes encuentra aplicación en muchas industrias, particularmente en contextos que requieren soluciones livianas. Los sectores dignos de mención incluyen equipos de oficina, sistemas hidráulicos, aparatos médicos menores y otros casos en los que son pertinentes requisitos previos de carga mínima.

Selección de materiales para mecanizado de engranajes

Los engranajes tienen una amplia gama de opciones en cuanto a los materiales de mecanizado con los que se pueden fabricar. Los primeros engranajes se elaboraban con madera y, hoy en día, se utilizan diversos materiales en la producción de engranajes en diferentes industrias. Estos materiales abarcan un espectro que va desde acero o hierro robusto para engranajes industriales a gran escala hasta plástico liviano para engranajes pequeños que se encuentran en juguetes. Las posibilidades de combinación de materiales parecen ilimitadas.

Sin embargo, entre los diversos materiales, destacan algunos que se emplean con frecuencia en los procesos de corte de engranajes. Estos materiales son:

- Hierro fundido

- Acero

- Bronce

- Plástica

Se deben considerar varios factores distintos al seleccionar el material apropiado para los engranajes. La aplicación específica del engranaje determina la idoneidad del material. El material elegido debe poseer el equilibrio adecuado entre resistencia a la tracción y resistencia para el propósito previsto. Otra consideración vital es el coeficiente de fricción, ya que los engranajes dependen de un contacto continuo. Además, la facilidad de procesamiento es crucial, ya que el proceso de corte de engranajes requiere precisión y exactitud meticulosas. El material puede ser fuerte, pero puede plantear desafíos durante la fabricación si es más fácil trabajar con él.

Los materiales anteriores logran un equilibrio armonioso entre estas propiedades esenciales, lo que los hace muy adecuados para sus respectivas aplicaciones. Esto explica su prevalencia en la composición de muchos artes que se encuentran en diversos entornos.

Tipos de engranajes utilizados en diferentes industrias

Existen varios tipos de engranajes utilizados en diferentes industrias, y algunos de ellos incluyen:

Engranaje recto

El engranaje recto es muy común y se utiliza en plantas de energía, piezas aeroespaciales, máquinas industriales y más. Estos engranajes tienen dientes rectos, que son fáciles de fabricar y pueden soportar altas velocidades y cargas pesadas. Sin embargo, pueden ser bastante ruidosos y mejores que las operaciones fluidas y silenciosas.

El engranaje recto puede engranar con otros engranajes del mismo tipo o con engranajes internos/externos. Puede ver engranajes rectos en varias configuraciones de engranajes, como una disposición básica de piñón y cremallera o un sistema de engranajes planetarios.

Su simplicidad los hace fáciles de crear y mantener con precisión. Además, el tallado de engranajes rectos no produce mucha fuerza en la dirección axial, por lo que funcionan bien en configuraciones de engranajes donde se desea minimizar las pérdidas de energía.

Engranajes helicoidales

El sistema de engranaje helicoidal consta de dos partes principales: una rueda helicoidal y un engranaje tipo tornillo. Se utiliza comúnmente en la industria aeroespacial, máquinas industriales, ascensores y dirección de automóviles.

La configuración de la geometría del engranaje de la rueda helicoidal no proporciona alta velocidad ni eficiencia. En cambio, tiene una característica única necesaria para los sistemas de autobloqueo. A veces, el gusano puede hacer girar la rueda, pero normalmente no puede ocurrir lo contrario debido a los ángulos de los engranajes. Además, los engranajes de rueda helicoidal crean mucha fricción y es posible que necesiten una fricción constante para funcionar bien.

Engranajes helicoidales

Los engranajes helicoidales son casi como engranajes rectos, pero sus dientes están girados alrededor de un cilindro. Este diseño les permite trabajar bien con ejes en diferentes posiciones. Sólo engranan correctamente con otros engranajes helicoidales que tengan el mismo ángulo de torsión.

Los engranajes helicoidales se utilizan para tareas similares a las de los engranajes rectos. Sin embargo, los dientes en ángulo ayudan a reducir el impacto y hacen que el corte de engranajes sea más suave. Esto genera menos ruido, pero reduce la eficiencia. Los engranajes helicoidales tienen más pérdidas de energía que los engranajes rectos y necesitan cojinetes de empuje debido a su forma.

Desde el punto de vista de la fabricación, los engranajes helicoidales son más desafiantes que los engranajes rectos. Conseguir que los ángulos de torsión sean correctos dentro de tolerancias estrictas es complicado. Además, sus costos de mecanizado y la necesidad de piezas adicionales limitan su uso a tareas específicas.

Engranajes cónicos

Los engranajes cónicos se diferencian de los engranajes cilíndricos normales. Operan sobre una superficie inclinada, lo que permite alterar la dirección de la transmisión entre ejes cruzados. Aunque normalmente se utilizan en ángulos de 90 grados, los engranajes cónicos también se pueden aplicar en diferentes configuraciones. Varios tipos de engranajes cónicos comunes son:

- Engranajes cónicos rectos

- Engranajes cónicos en espiral

- Engranajes de inglete

- Engranajes de corona

- Engranajes hipoides

Estos tipos se utilizan ampliamente en diversas aplicaciones.

BE-CU.COM: destacado fabricante de mecanizado de engranajes

El tallado de engranajes se ha transformado a medida que la maquinaria avanzada ahora sustituye a los martillos tradicionales. Sin embargo, sigue siendo un proceso preciso que exige engranajes duraderos para condiciones difíciles. Se necesita un proceso de mecanizado de engranajes preciso y eficiente y piezas de producción bien diseñadas en cantidades adecuadas para fabricar engranajes de manera efectiva.

BE-CU le ofrece excelentes servicios de mecanizado de engranajes para una amplia gama de aplicaciones. Nuestro taller de maquinaria combina a la perfección experiencia técnica y amplias capacidades de fabricación de engranajes para ofrecer prototipos y piezas de producción de alta calidad. Nuestro estricto sistema de control de calidad también garantiza que cumplamos eficientemente con sus demandas únicas. Contáctenos ahora y pongamos en marcha su proyecto.

Enlace:Todo lo que necesita saber sobre el mecanizado de engranajes

Etiquetas importantes: Torneado CNC, mecanizado cnc, Prototipado Rapido