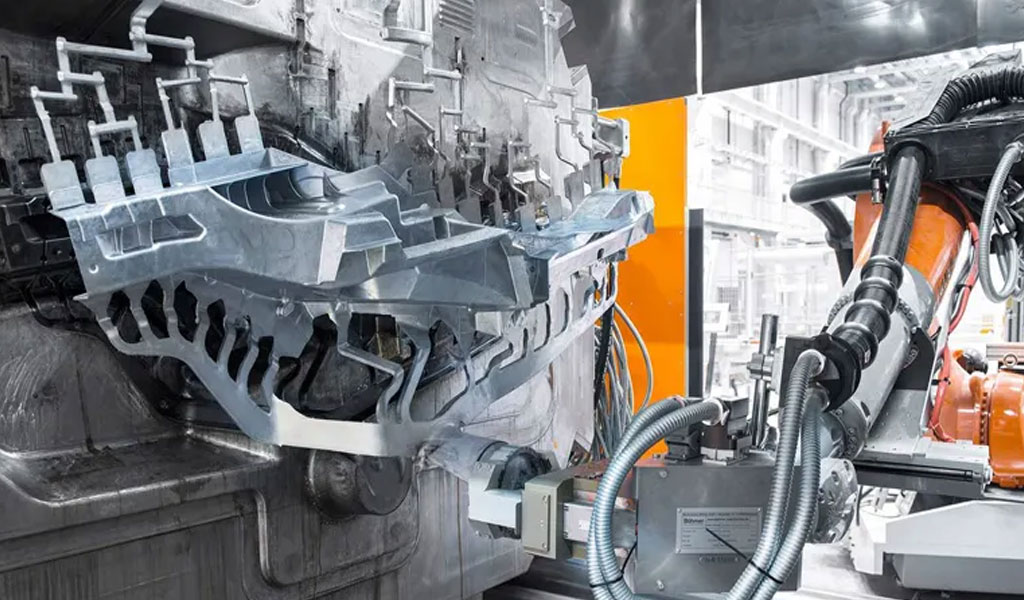

Desde bloques de motor hasta manijas de puertas, la fundición a presión es una técnica de producción de metal rápida, precisa y repetible adecuada para piezas grandes o pequeñas. Las piezas de fundición a presión tienen un excelente acabado superficial y el proceso es compatible con una variedad de metales no ferrosos.

Debido a los altos costos iniciales asociados con la fundición a presión, el proceso generalmente se usa para la producción de alto volumen, donde la escala de fabricación compensa los altos costos de maquinaria y herramientas. Los prototipos de fundición a presión y las series de producción de bajo volumen son más difíciles de obtener, ya que es de interés económico para las empresas de fundición a presión trabajar con clientes que realizan pedidos al por mayor. Sin embargo, BE-CU ofrece actualmente una solución de fundición a presión única para los clientes que desean realizar pedidos de fundición a presión más pequeños.

Este artículo analiza en profundidad la fundición a presión de metal y explica los materiales adecuados, los acabados superficiales y las aplicaciones para el proceso.

¿Qué es la fundición a presión?

La fundición a presión es un tipo de fundición de metal que utiliza alta presión para forzar el metal fundido dentro de una cavidad de molde formada por dos matrices. Comparte características con el proceso de fabricación de plástico de moldeo por inyección.

Dentro del panorama más amplio de la fundición de metales, la fundición a presión es una de las técnicas más populares debido a su precisión y nivel de detalle. La categoría más amplia de fundición de metales, que existe desde hace miles de años, contiene muchos procesos diferentes que utilizan un molde para formar metal líquido. Históricamente, dicho proceso generalmente implicaba verter el metal líquido en el molde con la ayuda de la gravedad, y muchos procesos de fundición de metales aún funcionan de esta manera. La fundición a presión, sin embargo, es una forma relativamente nueva de fundición de metal, introducida en el siglo XIX, y utiliza presión en lugar de gravedad para llenar la cavidad del molde.

La fundición a presión a veces se denomina fundición a presión a alta presión, debido a la cantidad de presión (normalmente de 10 a 140 megapascales) utilizada para forzar el metal en la cavidad del molde. El proceso relacionado de fundición a presión a baja presión (LPDC) es menos común. La fundición a presión generalmente se clasifica en una de dos categorías: fundición a presión en cámara caliente y fundición a presión en cámara fría, que son adecuadas para diferentes tipos de metal. Sin embargo, también existen otras variantes del proceso, como la fundición de metales semisólidos (SSM).

Cómo funciona la fundición a presión

En términos simples, la fundición a presión de metal funciona mediante el uso de alta presión para forzar el metal fundido hacia la cavidad del molde, que está formada por dos matrices de acero endurecido. Una vez que se llena la cavidad, el metal fundido se enfría y se solidifica, y los troqueles se abren para que se puedan quitar las piezas. En la práctica, sin embargo, hay muchos pasos en el proceso y se requieren ingenieros calificados para operar el equipo de fundición a presión.

Aquí dividiremos el proceso de fundición a presión en tres etapas:

- fabricación de moldes

- Fundición

- Post-mecanizado

Cómo hacer un molde de fundición a presión

Un molde de fundición a presión consta de al menos dos mitades: el lado de la cubierta (montado en una placa fija) y el lado del eyector (en una placa móvil). Algunos troqueles también tienen otras secciones, como correderas y núcleos, que se utilizan para producir piezas más complejas, como aquellas con orificios y roscas.

Según el tamaño de las piezas fabricadas, un molde de fundición a presión puede tener varias cavidades para permitir la producción de varias piezas por ciclo. Dichos moldes tienen varias cavidades idénticas (matriz de múltiples cavidades) o una mezcla de diferentes cavidades para producir diferentes piezas (matriz unitaria).

Las herramientas para fundición a presión deben ser increíblemente fuertes y térmicamente resistentes, además de tener buena resistencia al desgaste y ductilidad. Por lo tanto, están hechos de aceros para herramientas endurecidos de alto rendimiento, a menudo tratados térmicamente, lo que les permite pasar por cientos de ciclos de fundición por hora y hasta dos millones de ciclos durante toda su vida útil. Las herramientas de fundición a presión deben mantener el rendimiento bajo fuerzas de sujeción muy altas.

La fabricación de un molde de fundición a presión comienza con el diseño asistido por computadora (CAD) utilizado junto con herramientas de simulación y diseño específicas de fundición. Al igual que con los moldes de inyección, las herramientas para la fundición a presión deben tener orificios de bebedero, correderas y compuertas para permitir que el material fundido entre en la cavidad. También se deben incorporar pasadores de bloqueo y pasadores expulsores para asegurar el molde y facilitar la expulsión.

El mecanizado CNC se usa ampliamente para fabricar las herramientas de fundición a presión. Por lo general, la fabricación de moldes de fundición a presión comienza con el mecanizado en bruto de la forma del molde, seguido del tratamiento térmico del molde de metal y, finalmente, una ronda de mecanizado de acabado. Los troqueles de grado prototipo también se pueden fabricar con herramientas rápidas, ya sea con mecanizado CNC u otros procesos como la sinterización selectiva por láser (SLS).

Cómo fundir piezas de metal

Similar al moldeo por inyección , después de la fabricación del molde, las piezas de fundición a presión se pueden fabricar en la máquina de fundición a presión. El proceso de fundición a presión consta de cuatro etapas principales: preparación, llenado, expulsión y desmoldeo.

Sin embargo, el proceso de fundición varía ligeramente dependiendo de si se utiliza una cámara caliente o una cámara fría. Estas dos variantes del proceso de fundición a presión a alta presión ofrecen diferentes ventajas: una es buena para la fundición a alta velocidad, mientras que la otra se adapta a una variedad más amplia de materiales de fundición.

Fundición a presión en cámara caliente

Durante la fundición a presión en cámara caliente, la máquina de fundición a presión de metal contiene el equipo necesario para calentar el metal hasta un estado fundido. Debido a que es un sistema autónomo, es mucho más rápido que la alternativa, aunque solo es adecuado para una selección de materiales de fundición, incluidas las aleaciones de zinc, estaño y plomo.

Fundición a presión en cámara fría

El proceso de fundición a presión en cámara fría requiere el uso de un horno separado para calentar el metal. Naturalmente, esto ralentiza el proceso, ya que el metal fundido debe llevarse a la máquina de fundición a presión con un cucharón. Sin embargo, debido a que un horno separado es más poderoso que una máquina de fundición a presión de cámara caliente, se pueden moldear metales con puntos de fusión altos. Este método es adecuado para la fundición de aluminio.

Independientemente de si se utiliza una máquina de cámara caliente o de cámara fría, el proceso de fundición a presión de metal generalmente se desarrolla de la siguiente manera:

- Preparación de moldes

- Relleno

- Expulsión

- Sacudir

Durante la preparación del molde, las superficies interiores de las dos mitades del molde se recubren con un lubricante para facilitar la expulsión una vez que se completan las piezas fundidas. Luego, las mitades del troquel se pueden cerrar y asegurar con pasadores de bloqueo.

El llenado del molde se logra mediante un sistema de presión. Este sistema se diferencia entre los sistemas de cámara caliente y cámara fría. En ambos, el resultado final es que el metal fundido es forzado a entrar en la cavidad del molde a través del bebedero. Las altas presiones (hasta 35 megapascales en una cámara caliente y 140 megapascales en una cámara fría) aseguran un llenado rápido y completo, lo que a su vez conduce a un enfriamiento uniforme que evita la contracción desigual y la consiguiente deformación de la pieza. La presión se mantiene durante el enfriamiento.

Las dos mitades del troquel se abren y los pasadores de expulsión se utilizan para retirar las piezas fundidas. Por lo general, los troqueles se vuelven a cerrar de inmediato y están listos para el siguiente disparo. Mientras tanto, las piezas fundidas terminadas están listas para el desmoldeo, lo que implica eliminar las secciones sobrantes de la granalla, como bebederos, canales y rebabas (filtraciones de material en la línea de separación). Esta eliminación de material se puede lograr usando herramientas manuales, volteando o con un troquel de corte hidráulico.

Post-mecanizado

Muchas piezas de fundición a presión de metal requieren operaciones secundarias mínimas. Esto se debe a las altas presiones involucradas, que permiten un alto nivel de detalle y un buen acabado superficial. Sin embargo, muchas fundiciones en forma de red y casi en forma de red también requieren un mecanizado de precisión para orificios, roscas y otras características. Algunos metales de fundición son más fáciles de mecanizar que otros: la fundición a presión de magnesio y la fundición a presión de aluminio, por ejemplo, son muy adecuadas para el mecanizado posterior.

Un beneficio secundario de las fundiciones a presión posteriores al mecanizado es la capacidad de utilizar las capacidades de inspección en la máquina de la máquina CNC, lo que permite que el maquinista valide las piezas.

Aplicaciones de fundición a presión

La fundición a presión es un proceso potente y versátil adecuado para una amplia gama de piezas, desde componentes de motores hasta carcasas de componentes electrónicos. Las razones de la versatilidad de la fundición a presión incluyen su gran área de construcción, la gama de opciones de materiales y la capacidad de fabricar piezas detalladas, repetibles y de paredes delgadas.

- Automotriz : la fundición a presión de aluminio es popular en la industria automotriz, ya que puede producir componentes livianos como cilindros hidráulicos, soportes de motor y cajas de cambios. La fundición a presión de zinc es adecuada para componentes de combustible, frenos y dirección asistida, mientras que la fundición a presión de magnesio funciona para paneles y armazones de asientos.

- Aeroespacial : al igual que en la industria automotriz, los proveedores de piezas aeroespaciales utilizan fundición a presión de aluminio para fabricar piezas livianas que exhiben un alto nivel de resistencia al calor y la corrosión. Las piezas ligeras reducen el consumo de combustible.

- Energía : las piezas de fundición a presión en el sector del petróleo y el gas incluyen válvulas, componentes de filtración e impulsores. Las piezas de energía renovable, como las palas de las turbinas eólicas, también se pueden moldear a presión.

- Electrónica : la fundición a presión prevalece en la electrónica, ya que se utiliza para elementos como carcasas, carcasas y conectores. Las piezas de fundición a presión también se pueden diseñar con disipadores de calor incorporados, que son necesarios para muchos dispositivos. La fundición a presión de magnesio es popular para componentes de blindaje RFI EMI de paredes delgadas, mientras que la fundición a presión de aluminio para componentes de luces LED está muy extendida. (La fundición a presión para la carcasa de LED generalmente usa una aleación como A383).

- Construcción : la industria de la construcción utiliza fundición a presión de aluminio para estructuras grandes como marcos de edificios y marcos de ventanas.

- Ingeniería : Los equipos de elevación, las máquinas herramienta y otros equipos a menudo contienen componentes fundidos a presión.

- Médico : en el cuidado de la salud, la fundición a presión se puede usar para monitorear componentes de dispositivos, sistemas de ultrasonido y otros artículos.

Materiales de fundición a presión

Los fabricantes deben considerar ciertos factores y variables al elegir los materiales de fundición a presión. Éstos incluyen:

- Si el material es adecuado para la fundición a presión en cámara caliente

- Los costos de materiales

- Costos de materiales indirectos (por ejemplo, cualquier posprocesamiento adicional requerido)

- Propiedades estructurales de los materiales

- Fuerza

- Peso

- Acabado de la superficie

- maquinabilidad

Todos estos factores deben tenerse en cuenta al elegir un material de fundición a presión para piezas o prototipos.

Aleaciones de fundición a presión de aluminio

El aluminio es uno de los principales metales de fundición a presión, y las aleaciones de aluminio se utilizan en la fundición a presión en cámara fría. Estas aleaciones suelen contener silicio, cobre y magnesio.

Las aleaciones de fundición a presión de aluminio son livianas y ofrecen una buena estabilidad dimensional, lo que las convierte en una buena opción para piezas complejas con características finas. Otras ventajas de la fundición de aluminio incluyen buena resistencia a la corrosión, resistencia a la temperatura y conductividad térmica y eléctrica.

Las aleaciones de aluminio de fundición a presión comunes incluyen:

- 380 : una aleación de aluminio de uso general que equilibra la colabilidad con buenas propiedades mecánicas. Se utiliza en una variedad muy amplia de productos, incluidos soportes de motores, muebles, gabinetes electrónicos, marcos, manijas, cajas de cambios y herramientas eléctricas.

- 390 : Una aleación con excelente resistencia al desgaste y resistencia a la vibración. Fue desarrollado específicamente para la fundición a presión de bloques de motores de automóviles y también es adecuado para cuerpos de válvulas, impulsores y carcasas de bombas.

- 413 : Una aleación de aluminio con excelentes propiedades de fundición. Tiene una buena estanqueidad a la presión y, por lo tanto, se utiliza para productos como cilindros hidráulicos, así como piezas arquitectónicas y equipos para la industria alimentaria y láctea.

- 443 : la más dúctil de las aleaciones de aluminio de fundición a presión, esta aleación es adecuada para bienes de consumo, especialmente aquellos que requieren deformación plástica después de la fundición.

- 518 : Una aleación de aluminio dúctil con buena resistencia a la corrosión. Se utiliza en una variedad de productos, incluidos herrajes para aeronaves, herrajes ornamentales y componentes de escaleras mecánicas.

Aleaciones de fundición a presión de magnesio

El magnesio es otro material de fundición a presión muy popular. Es incluso más liviano que el aluminio, con la ventaja adicional de ser altamente maquinable, lo que lo hace adecuado para piezas fundidas que requieren detalles maquinados adicionales o acabado superficial maquinado.

Una de las principales ventajas de las aleaciones de fundición a presión de magnesio es su idoneidad para la fundición a presión en cámara caliente, lo que las hace más fáciles de usar que los metales de fundición a presión como el aluminio. Otros elementos en las aleaciones de magnesio incluyen aluminio, zinc, manganeso y silicio.

Las aleaciones comunes de fundición a presión de magnesio incluyen:

- AZ91D : una aleación de uso general con buena colabilidad, resistencia a la corrosión y relación resistencia-peso. Las aplicaciones incluyen componentes mecánicos y del tren de potencia.

- AM60 : una aleación con buena colabilidad, resistencia, amortiguación de vibraciones y ductilidad. Se utiliza en componentes automotrices como marcos de asientos y paneles.

- Aleaciones de tierras raras AS41B y AE42 : aleaciones con resistencia superior a la temperatura, así como buena resistencia a la fluencia, resistencia a la corrosión y ductilidad. Ambas aleaciones se encuentran en las piezas del motor.

Aleaciones de fundición a presión de zinc

Otra categoría importante de metales de fundición a presión son las aleaciones de zinc. Moldeable en una máquina de fundición a presión de cámara caliente, la fundición de zinc es la opción de fundición a presión más fácil de usar para el fabricante y ofrece otros beneficios como resistencia al impacto, ductilidad e idoneidad para el enchapado. Debido a su colabilidad, también da como resultado un desgaste mínimo del troquel.

El zinc es más pesado que el aluminio y el magnesio y suele estar aleado con aluminio, cobre y magnesio.

Las aleaciones comunes de fundición a presión de zinc incluyen:

- Zamak 3 : una aleación de zinc de uso general que es fácil de moldear y ofrece una excelente estabilidad dimensional. En América del Norte, más de dos tercios de las piezas fundidas a presión de zinc utilizan Zamak 3. Los ejemplos de uso incluyen ventiladores de techo y componentes de plomería.

- Zamak 2 : una aleación un poco más fuerte y más costosa con contenido de cobre agregado. Esta aleación de fundición de zinc se usa a menudo para producir herramientas para moldeo por inyección de plástico.

- Zamak 5 : una aleación de zinc de composición similar a Zamak 3 pero con mayor resistencia a la tracción y menor ductilidad. Popular para productos como piezas de automóviles y pesos para equilibrar ruedas.

Otras aleaciones de fundición a presión

Otros materiales de fundición a presión incluyen cobre, tombac de silicio, plomo y aleaciones de estaño, además de aleaciones de zinc y aluminio.

Las aleaciones de cobre exhiben alta resistencia, dureza y resistencia a la corrosión, además de una excelente estabilidad dimensional. Mientras tanto, las aleaciones de plomo y estaño son muy densas y pueden ser resistentes a la corrosión. Las aleaciones de zinc-aluminio se reconocen por el prefijo ZA; los que tienen un contenido de aluminio más bajo pueden moldearse en cámara caliente, pero los que tienen un 11 % o más normalmente no pueden hacerlo.

Opciones de acabado de fundición a presión

La fundición a presión a alta presión produce piezas con un alto estándar y, a menudo, las opciones de acabado pueden reducirse al mínimo. Sin embargo, hay muchas opciones de acabado funcional y cosmético disponibles para piezas de fundición a presión.

desbarbado

Un procedimiento de acabado estándar es el desbarbado, que se puede considerar como una continuación de la etapa de desmoldeo. El desbarbado implica la eliminación de imperfecciones causadas por el proceso de fabricación y se implementa para normalizar la apariencia y función de la pieza sin agregar ninguna textura o color específico.

Los métodos de desbarbado incluyen:

- Desbarbado manual con materiales abrasivos (también puede automatizarse)

- Desbarbado por vibración con herramientas como rodillos y arenado

- Recortar con un punzón

Opciones de acabado secundario

Una vez que se han eliminado las imperfecciones de las piezas de fundición a presión de metal mediante un proceso de desbarbado como el pulido con chorro de arena o el lijado manual, es posible realizar opciones de acabado secundarias para transformar el acabado superficial de las piezas fundidas. Estas técnicas de acabado ajustan la textura o el color de las piezas de fundición a presión.

Los acabados secundarios de fundición a presión incluyen:

- Pulido con equipo manual para lograr un acabado de alto brillo

- Pintura para alterar el color de los vaciados

- Recubrimiento en polvo para alterar el color y la textura de las piezas fundidas.

- Enchapado de metal para agregar un revestimiento superficial de un material diferente, ya sea con fines estéticos o funcionales (por ejemplo, enchapar un componente electrónico con un metal más conductor de la electricidad).

Estrategia para seleccionar un fabricante de fundición a presión

La fundición a presión es un proceso de fabricación común utilizado por una amplia gama de empresas. Sin embargo, encontrar un fabricante de fundición a presión es mucho más difícil que encontrar, por ejemplo, un maquinista o un proveedor de servicios de impresión 3D. Esto se debe a que los proveedores de piezas grandes suelen utilizar la fundición a presión para la producción de gran volumen.

Para las pequeñas y medianas empresas que requieren piezas de fundición a presión de metal, la selección de un fabricante de fundición a presión plantea desafíos. Por lo general, los fabricantes en este dominio caerán en una de las siguientes cuatro categorías:

- Empresas de fundición a presión que fabrican moldes de fundición a presión y piezas de fundición a presión, pero que no ofrecen mecanizado posterior

- Empresas de fundición a presión con pocas máquinas CNC pero que estipulan plazos de entrega mucho más largos para las piezas posmecanizadas debido a su limitada capacidad de mecanizado.

- Empresas de fundición a presión con una gran cantidad de máquinas CNC para posmecanizado pero que trabajan casi exclusivamente con grandes empresas que realizan grandes pedidos.

- Empresas de mecanizado CNC que pueden llevar a cabo el mecanizado posterior de piezas de fundición a presión pero que no pueden fabricar ellos mismos moldes de fundición a presión o piezas de fundición a presión

Claramente, esto dificulta que las empresas más pequeñas encuentren un socio de fundición a presión. Si se requiere un mecanizado posterior, estas empresas a menudo aceptan los plazos de entrega más largos que ofrece la segunda categoría de socios de fundición a presión.

Pero hay otra opción: al trabajar con un socio de fundición a presión de metal de tamaño pequeño o mediano y un socio de mecanizado dedicado como BE-CU.COM, combinando las opciones 1 y 4, en efecto, las empresas pueden pedir volúmenes más pequeños de piezas de fundición a presión con mecanizado posterior con plazos de entrega sorprendentemente cortos.

En BE-CU, contamos con una selección de socios confiables de fundición a presión con los que trabajamos para brindar un servicio de fundición y acabado impecable, consiguiendo que las piezas fundidas de calidad se fabriquen y entreguen en un corto período de tiempo.

Pautas de diseño de fundición a presión

Al igual que con la mayoría de los procesos de fabricación, la fundición a presión a alta presión viene con su propio conjunto de reglas y restricciones de diseño. Estos incluyen consideraciones de línea de partición, ángulos de inclinación y limitaciones de espesor de pared.

Línea divisoria

Una pieza de fundición a presión se fabrica utilizando dos matrices de acero endurecido. La línea donde se unen los dos troqueles se denomina línea de partición y esta línea suele verse después de la colada en forma de rebaba : una fina extrusión de exceso de material que se ha escapado de la cavidad en la línea de partición debido a una fuerza de sujeción insuficiente.

Durante el diseño de fundición a presión, el diseñador debe encontrar una ubicación adecuada para la línea de separación, es decir, decidir dónde se dividirá el molde por la mitad. Hacerlo depende de varios factores, entre ellos:

- Flujo de material: la entrada para el flujo de metal debe ubicarse a lo largo de la línea de partición para garantizar un llenado óptimo de la cavidad del molde.

- Características cosméticas: las características cosméticas no deben ubicarse cerca de la línea de separación, ya que pueden estar obstruidas por compuertas y ventilaciones.

- Mecanizado posterior: el área de la línea de partición de la fundición probablemente requerirá la mayor parte del mecanizado y el acabado, por lo que debe ubicarse para facilitar el acceso a la máquina herramienta.

Las pequeñas cantidades de rebabas son inevitables, por lo que los diseñadores deben prepararse para la necesidad de recortarlas una vez que se retira la pieza fundida del molde.

espesor de pared

Al igual que con otros procesos de fundición y moldeado, las piezas de fundición a presión se adaptan a espesores de pared consistentes, ya que esto fomenta el llenado y enfriamiento consistentes de las piezas fundidas de metal, lo que reduce la probabilidad de contracción y deformación desiguales.

Sequía

Las piezas de fundición a presión de metal requieren una pequeña cantidad de tiro (lados cónicos de la cavidad del molde) para que las piezas fundidas puedan expulsarse fácilmente de las matrices sin dañarlas. Todas las superficies paralelas a la dirección de apertura del troquel requieren tiro.

Las superficies internas, como los orificios sin roscar, requieren un ángulo de desmoldeo mayor que las paredes externas (que naturalmente se encogen desde el interior del molde).

Filetes y radios

Los filetes son esquinas internas redondeadas que aumentan la capacidad de carga de las piezas fundidas a presión. También son más fáciles de fabricar que las esquinas internas afiladas, por lo que deben incorporarse en los diseños de fundición a presión como estándar. Es preferible usar un radio igual entre filetes que filetes con radios variables.

Los radios son esquinas externas redondeadas y juegan una función diferente pero igualmente importante, ayudando a mejorar el flujo de metal en la cavidad del molde.

Costillas

Las nervaduras son pequeñas protuberancias de la pieza de fundición a presión que sirven para aumentar la resistencia y la rigidez sin recurrir a paredes más gruesas ni a un mayor uso de material. También mejoran el flujo de metal. Tenga en cuenta que las nervaduras requieren sus propias consideraciones de filete y radio para obtener la máxima resistencia y fluidez.

Con nuestra red de socios de fabricación de confianza, Be-cu ofrece un proceso integral de fundición a presión, incluso en volúmenes bajos. Contáctenos para una cotización gratis.

Enlace:La definición de fundición a presión

Etiquetas importantes: Fundición a presión, Fresado CNC, Mecanizado CNC de 5 ejes