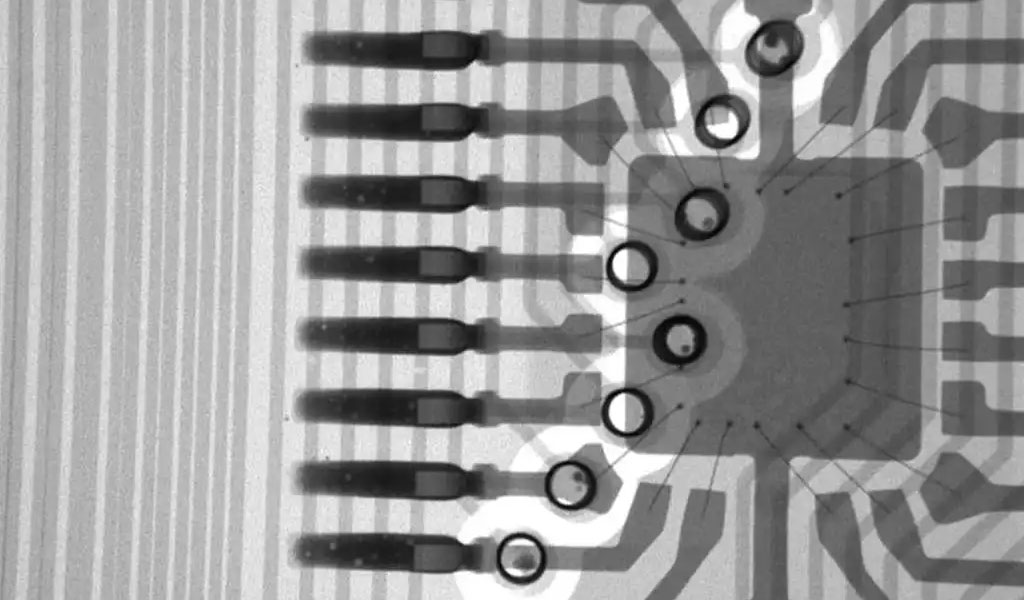

La prueba de rayos X es el mejor método de inspección no destructiva para detectar defectos internos de piezas fundidas.

En este método, se expone un yeso a la radiación de un tubo de rayos X. El yeso absorbe parte de la radiación y la porción restante de la radiación expone la película radiográfica. El material denso resiste la penetración de la radiación, por lo que la película está menos expuesta en esas áreas, lo que le da a la película una apariencia más clara. Los materiales menos densos permiten una mayor penetración y se correlacionan con las áreas más oscuras de la película. Cualquier agujero, grieta o inclusión que sea menos densa que la aleación de fundición se revela como un área oscura.

A continuación se muestran los principales defectos de las piezas fundidas que se pueden detectar mediante rayos X:

- La porosidad del gas se vuelve visible como puntos de sombra blandos redondos o alargados, que ocurren individualmente o en grupos o se distribuyen a lo largo de la fundición. Esto es causado por la formación de gas durante la solidificación por evaporación de humedad o material volátil de la superficie del molde. La causa también podría ser un horneado insuficiente del núcleo, ventilación o atrapamiento de aire en la superficie superior de la fundición antes de la solidificación completa. El término «porosidad de gas» se utiliza para referirse a las manchas oscuras en la radiografía, cuyos diámetros suelen estar entre 0 y 1 mm.

- Los agujeros de gas aparecen como imágenes circulares oscuras, aisladas o en grupos. Los agujeros de gas son causados por una trampa de gas en el metal fundido. Suponga que el metal fundido se solidifica en la fundición antes de que escapen todos los gases, lo que resulta en un atrapamiento de gas que produce agujeros de gas.

- Microporosidad/Porosidad de contracción/Microcontracción: aparecen como una apariencia general moteada en las fundiciones de aleaciones de aluminio y vetas oscuras o una apariencia esponjosa en las aleaciones de magnesio. Estas son cavidades muy finas, generalmente alrededor de los límites de grano. Este defecto ocurre en la fundición cuando la contracción general del metal es mayor que el factor de contracción normalmente esperado. El defecto se debe a una alimentación inadecuada del metal fundido y ocurre cuando la temperatura de vertido es superior a la temperatura ideal.

- La contracción aparece como áreas oscurecidas dendritas, filamentosas o dentadas. Estos son causados por la contracción del metal mientras se solidifica la fundición. Este defecto suele ocurrir cuando hay un cambio en el espesor de la sección de la fundición y la falta de uniformidad de la temperatura en diferentes espesores.

- Grietas: se producen como roturas calientes o grietas frías (también llamadas grietas por tensión). Las lágrimas calientes aparecen como líneas oscuras rugosas de ancho variable y numerosas ramificaciones sin una línea definida de continuidad. Las lágrimas calientes ocurren durante o inmediatamente después de la solidificación. Las grietas en estado frío se muestran generalmente como una sola línea oscura continua, estrecha y afilada en toda su longitud. Estas grietas se producen mientras que las tensiones internas se producen por un gradiente térmico.

- La escoria aparece como imágenes oscuras, redondas o de forma irregular debido a que la escoria llena el vacío atrapado en las piezas fundidas. Estos pueden parecer más claros si la densidad de inclusión es mayor que la densidad del material original. Las inclusiones pueden deberse a escorias, arenas u óxidos.

- El cierre frío aparece como una línea oscura de longitud variable con un contorno suave y definido. Los cierres fríos se forman cuando dos corrientes de metal fundido que fluyen desde diferentes direcciones no logran unirse. La creación de un cierre en frío se debe al vertido lento, al vertido interrumpido o al vertido del metal fundido a una temperatura demasiado baja.

- La segregación aparece como parches más claros o más oscuros en la radiografía dependiendo de la densidad de los constituyentes segregados de la aleación. Durante los procesos de fundición y vaciado, ciertos componentes de la aleación pueden separarse de la aleación. Esta concentración local de los constituyentes da como resultado una diferencia de densidades en la radiografía, siempre que la densidad de la porción segregada sea diferente de la densidad de la aleación de fundición. Es posible tener una segregación local, en la que la contracción o un desgarro caliente se rellenan con segregación. Los términos utilizados para tales indicaciones son segregación por contracción y desgarro en caliente sellado, respectivamente.

- Los errores de ejecución parecen un gran espacio oscurecido de dimensiones variables con un contorno definido y uniforme. Los fallos de funcionamiento se producen cuando el metal fundido no llena por completo una sección de la pieza fundida, dejando la región vacía. Esto podría ocurrir como resultado de la falta de fluidez o del vertido a una temperatura demasiado baja.

- El moteado de difracción aparece como una imagen falsa en la radiografía y no es un defecto de fundición. Este efecto moteado aparece como una representación en forma de estrella en el caso del acero austenítico o en las aleaciones de aluminio. Este efecto de visualización es causado por la difracción de la radiación por los cristales del metal. El aspecto moteado desaparece si la radiografía se toma con un ángulo de incidencia ligeramente diferente.

- Las coronas difusas son barras pequeñas con placas finales que se utilizan para mantener la parte del núcleo del molde. Estas coronillas normalmente se astutan con el casting. Si no están fusionados, aparecen en la radiografía como líneas oscuras y suaves que se adaptan a la forma de la coronilla. Esto es causado por verter el metal a una temperatura demasiado baja para fusionar la coronilla.

La fundición BE-CU tiene plena capacidad para proporcionar pruebas NDT, incluida la inspección de partículas magnéticas, la inspección de rayos X y otras pruebas. Si bien sus piezas fundidas tienen tales requisitos, ¡por favor contáctenos!

Enlace:La prueba de rayos X de fundición a la cera perdida

Etiquetas importantes: fundicion a la cera perdida, mecanizado cnc, Prototipado Rapido